L международная выставка-презентация

научных, технических, учебно-методических и литературно-художественных изданий

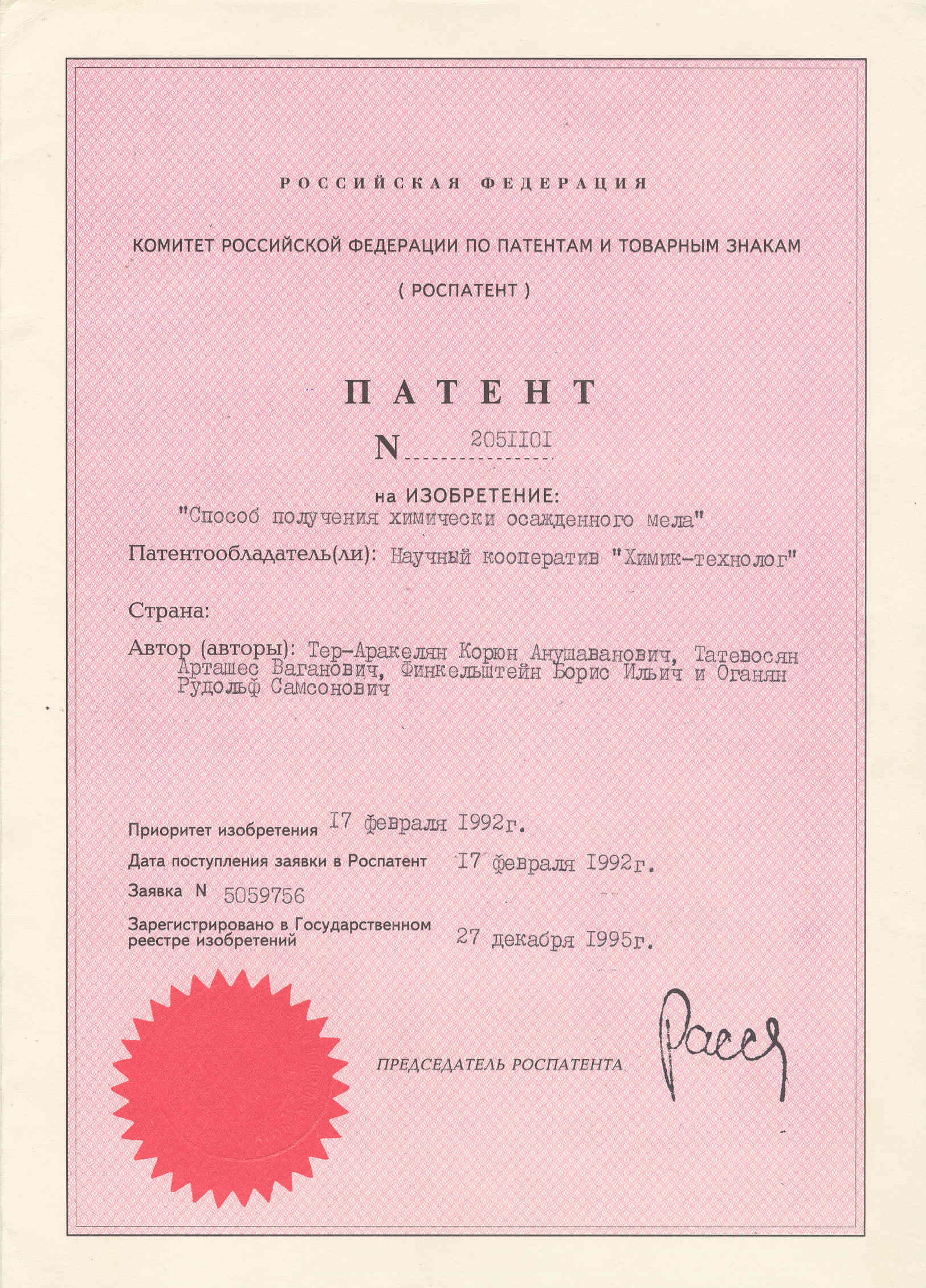

СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА

Описание изобретения

Изобретение относится к производству неорганических материалов, в частности мела, используемого в пищевой, косметико-парфюмерной, медицинской и др. отраслях. Способ обеспечивает исключение сточных вод и повышает интенсивность карбонизации известковой суспензии газовыми смесями благодаря тому, что обработку кальциевого соединения по этому способу осуществляют содовым раствором, содержащим Na2O при 80 100°С в присутстви диоксида углерода. После разделения меловой суспензии осадок промывают, а для промывки берут количество воды, равное содержанию влаги в осадке. 2 ил. 1 табл.

Изобретение относится к производству неорганических материалов, в частности к способам изготовления химически осажденного мела, предназначенного для пищевой, парфюмерно-косметической, медицинской, химической и других отраслей промышленности.

Известен способ получения химически осажденного мела путем приготовления и очистки известкового молока, карбонизации этого молока обжиговыми газами известковых печей при повышенном давлении (0,35 МПа), очистки и фильтрования мелового молока с получением осадка влажностью 55-63% и сушки отделенного осадка [1]

Недостатками такого способа являются большая продолжительность процесса карбонизации (10-12 ч), необходимость использования обжиговых газов с высоким содержанием диоксида углерода, повышенное давление и сложность аппаратуры.

Известен способ получения химически осажденного мела путем каустификации содового раствора (10-15% Na2CO3 или 70-100 г/л Na2O) негашеной известью или известковым молоком при 80оС в отсутствии диоксида углерода, фильтрования полученной суспензии, промывки и сушки осадка [2]

Недостатками этого способа являются сравнительно невысокий выход готового продукта, вследствие чего в нем содержится значительное количество (более 4 мас.) свободного гидроксида кальция, невозможность ускорения процесса повышением температуры из-за еще большего снижения выхода продукта, необходимость многоступенчатой промывки осадка от щелочи, что приводит к образованию значительного количества щелочных сточных вод, и потребность дефицитного сырья кальцинированной соды.

Известен и способ получения химически осажденного мела [3] по которому натриево-кальциевый гидроксилат обрабатывают при повышенной температуре содовым раствором, содержащим 150-220 г/л Na2O углекислого в присутствии углекислого газа. В результате такой обработки получают пульпу, содержащую персонит Na2CO3˙CaCO3˙2H2O и гель кремниевой кислоты SiO2˙nH2O. Пульпу разделяют на персонит и гель кремниевой кислоты в отстойной аппаратуре. Полученный персонит обрабатывают водой при 95-100оС с получением раствора Na2CO3 и осадка углекислого кальция СаСО3, который отделяют от раствора, промывают и высушивают. Такому способу присущи сложность и многостадийность, загрязнение получаемого мела кремнеземом, потребность в дополнительной энергии на разложение персонита и значительный расход воды на промывку с образованием сточных вод.

Известен также способ получения химически осажденного мела [4] по которому известковое молоко приготовляют гашением извести содовым раствором, содержащим 1-1,5 мас. соды (6-9 г/л Na2O углекислого). Затем пульпу карбонизируют обжиговыми газами известковых печей. Наличие соды в жидкой фазе пульпы ускоряет процесс карбонизации в 10-12 раз. Осадок осажденного мела отделяют от раствора, промывают и высушивают.

Этот способ обладает следующими недостатками: резкое замедление процесса карбонизации при снижении концентрации диоксида углерода в газовой смеси, барботирующей пульпу, что не позволяет использовать дымовые газы котелен, так как в них содержание СО2 не превышает 10 мас. а в газах известковых печей содержится 16-30 мас. диоксида углерода; низкая степень использования диоксида углерода из-за слабой поглотительной способности содового раствора, содержащего 6-9 г/л Na2O.

Целью изобретения является повышение интенсивности карбонизации известковой суспензии газовыми смесями с пониженным содержанием диоксида углерода, повышение степени использования диоксида углерода и исключение сточных вод.

Цель достигается тем, что обработку кальциевого соединения производят содовым раствором, содержащим 30-60 г/л Na2O углекислого, полученную суспензию очищают и карбонизируют при 80-100оС газовой смесью, допускающей пониженное содержание СО2, осадок отделяют от раствора и промывают водой, количество которой берут равным количеству влаги в осадке.

Сущность предлагаемого способа поясняется схемой, приведенной на фиг.1.

Обработка кальциевого соединения, например оксида кальция, содовым раствором в присутствии диоксида углерода при условиях, исключающих образование персонита, позволяет перевести оксид кальция в его карбонат. Этот процесс можно описать следующими уравнениями:

Реакция 1 при обычной температуре практически необратима и протекает с достаточно высокой скоростью. Реакция 2 обратимая, благодаря чему при определенных условиях (температуре и концентрации) наступает состояние равновесия. Направление реакции зависит от растворимости Са(ОН)2 и СаСО3 в щелочном растворе при данных условиях. Для повышения скорости взаимодействия между реагирующими веществами и получения легко отмываемого от щелочи осадка процесс проводят при 80оС, не превышая ее, поскольку при повышении температуры из-за уменьшения растворимости гидроксида кальция уменьшается значение константы равновесия реакции 2. По мере протекания реакции 2 содержание NaOH в растворе увеличивается и вследствие повышения концентрации гидроксильных ионов в растворе понижается растворимость Са(ОН)2, что приводит к прекращению образования карбоната кальция. В реакционной смеси остается значительное количество гидроксида кальция. Для нарушения установившегося равновесия и перевода всего гидроксида кальция в карбонат с высокой скоростью следует понизить концентрацию гидроксильных ионов в растворе. Этот эффект можно достичь, связав NaOH в Са2СО3 по реакции 3 путем барботажа реакционной смеси углекислым газом, чем обратимый процесс каустификации соды превращается в практически необратимый процесс карбонизации гидроксида кальция, что позволяет повысить температуру проведения процесса до максимально возможной при атмосферном давлении, одновременно обеспечивая высокую скорость карбонизации и высокую степень использования СО2, полное превращение гидроксидов кальция и натрия в соответствующие карбонаты и получение легко отделяющегося от раствора и хорошо отмываемого от воды осадка. Очевидно, что скорость реакций 2 и 3 и степень использования СО2будут тем выше, чем выше концентрация Na2O в растворе. За счет тепла, выделяемого в процессе реакций 1 и 2, обработку известкового молока возможно организовать автотермично.

Скорость процесса карбонизации и степень использования диоксида углерода снижается с уменьшением концентрации СО2 в газовой смеси, барботирующей известковую суспензию, и возрастает с повышением концентрации содового раствора. Поэтому для случая карбонизации известковой суспензии газовыми смесями с низким содержанием СО2 следует применять растворы с возможно высокой концентрацией соды, однако кондиционный продукт без образования сточных вод может быть получен только при концентрации, не превышающей 60 г/л Na2O углекислого. Обусловлено это следующим. Поскольку содержание свободной щелочи в химически осажденном меле ограничено 0,03 мас. СаО или 0,033 мас. Na2O, то после отделения осадка его необходимо промыть водой, количество которой зависит от содержания щелочи в непромытом осадке и степени насыщения промытого осадка исходным раствором. Если это количество превышает количество воды, удаляемой из технологического цикла с готовым продуктом, происходит ее накопление и образованием сточных вод. Поэтому во избежание образования сточных вод необходимо, чтобы содержание щелочи в непромытом осадке было бы не больше, чем ее можно было отмыть количеством воды, соответствующим влажности осадка. В этом случае степень насыщения промытого осадка исходным раствором снижается до 10 мас. Зависимость содержания Na2O углекислого в продукте К, от его концентрации в исходном растворе Со, г/л, влажности осадка W, и степени насыщения промытого осадка исходным раствором m, определяются соотношением

K

Нижняя величина концентрированного предела содового раствора, равная 30 г/л Na2O углекислого, объясняется тем, что при содержании в растворе менее 30 г/л Na2O углекислого продолжительность карбонизации известковой суспензии газовой смесью, содержащей ниже 16 мас. СО2, резко возрастает с одновременным понижением степени использования СО2.

На фиг. 2 приведен график, иллюстрирующий предлагаемый способ. Величина верхнего предела концентрации 60 г/л Na2O углекислого

Co=  62,7 г/л

62,7 г/л

обеспечивает получение качественного продукта с достижением остальных целей решения при влажности осадка химически осажденного мела до 5% что без затруднения осуществляется на современных промышленных фильтрующих центрифугах.

П р и м е р. К 60 г негашенной извести добавляли 660 г горячего содового раствора. При таких условиях гашение извести происходило быстро и получалась медленно расслаиваемая известковая суспензия. Полученную суспензию перемешивали в течение 5-10 мин и пропускали через сито для отделения непогасившихся частиц. Очищенную суспензию переносили в термостатируемый стеклянный пачук диаметром 60 мм. Карбонизацию известковой суспензии проводили при 80-100оС, диспергируя в ней со скоростью 4-5 л/мин газовоздушную смесь, содержащую около 9 мас. диоксида углерода. Отработанные газы из пачука выводили через обратный холодильник. Ход процесса карбонизации контролировали отбором проб жидкой фазы и определением в ней содержания Na2O каустического и Na2O углекислого последовательным титрованием пробы соляной кислотой с двумя индикаторами (фенолфталеин и метилоранж). Процесс карбонизации заканчивали только при отсутствии в растворе Na2O каустического. Затем полученную меловую суспензию разделяли (на лабораторной фильтрующей центрифуге фактор разделения 216) до заданной влажности осадка. Конец центрифугирования определяли по массе полученного фугата. Толщина слоя осадка достигала 5 мм. Осадок, непосредственно в роторе центрифуги, промывали горячей водой, количество которой определяли как разницу между массой исходного содового раствора и массой полученного фугата. Степень насыщения промытого осадка исходным раствором поддерживалась равной 10% Содержание неотмытой щелочи в промытом сухом осадке определяли по методике, изложенной в ГОСТ 8253-79.

Методика проведения экспериментов одинакова для всех опытов, а результаты приведены в таблице.

Предлагаемый способ получения химически осажденного мела в сравнении с известными способами обладает следующими преимуществами: повышенная интенсивность процесса карбонизации известковой суспензии газовыми смесями, содержащими СО2 менее 16 мас. и повышенная степень использования диоксида углерода, поскольку процесс протекает при повышенной температуре с использованием содовых растворов, содержащих 30-60 г/л Na2O углекислого; химически осажденным мел получается отмытым от соды без образования сточных вод, так как осадок отмывают от соды горячей водой, объем которой соответствует влажности осадка.

Формула изобретения

СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА, включающий обработку кальциевого соединения диоксидом углерода в присутствии содового раствора при 80-100oС, разделение меловой суспензии и промывку осадка, отличающийся тем, что используют содовый раствор с концентрацией 30-60 г/л Na2O, а количество воды для промывки берут равным содержанию влаги в осадке.