L международная выставка-презентация

научных, технических, учебно-методических и литературно-художественных изданий

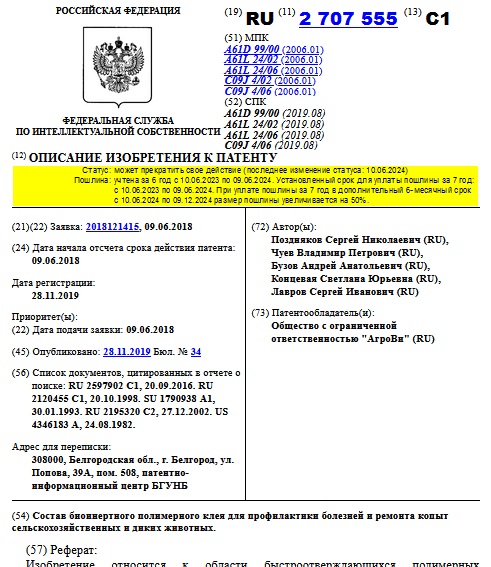

Состав биоинертного полимерного клея для профилактики болезней и ремонта копыт сельскохозяйственных и диких животных.

| Название | Состав биоинертного полимерного клея для профилактики болезней и ремонта копыт сельскохозяйственных и диких животных. |

|---|---|

| Разработчик (Авторы) | Поздняков Сергей Николаевич, Чуев Владимир Петрович, Бузов Андрей Анатольевич, Концевая Светлана Юрьевна, Лавров Сергей Иванович |

| Вид объекта патентного права | Изобретение |

| Регистрационный номер | 2707555 |

| Дата регистрации | 28.11.2019 |

| Правообладатель | Общество с ограниченной ответственностью "АгроВи" |

| Область применения (класс МПК) | A61D 99/00 (2006.01) A61L 24/02 (2006.01) A61L 24/06 (2006.01) C09J 4/02 (2006.01) C09J 4/06 (2006.01) |

Описание изобретения

Изобретение относится к области быстроотверждающихся полимерных композиций, предназначенных для использования в ветеринарии. Более конкретно, предложен состав биоинертного полимерного клея для профилактики болезней и ремонта копыт сельскохозяйственных и диких животных, содержащий полимерсодержащий компонент и жидкий катализатор, которые используют путём их смешивания в массовом соотношении 2:1 соответственно. При этом в указанном составе полимерсодержащий компонент представляет собой сухую смесь в виде порошка, содержащую (в мас.%) 60,0-70,0% полиметилметакрилата, 25,0-35,0% кварца молотого пылевидного, 0,5-1,5% аэросила и 2,0-4,0% перекиси бензоила; а жидкий катализатор включает следующие компоненты в виде раствора (в мас.%): 78,0-88,0% этилметакрилата, 9,0-19,0% метилметакрилата и 1,5-4,5% п-толуидина. Изобретение обеспечивает повышение эластичности и агрессивостойкости клея при сохранении скорости отверждения. 9 пр., 2 табл.

Предлагаемое изобретение относится к области получения быстроотверждающихся полимерных клеев, с возможностью их использования в ветеринарии, в частности, к получению состава полимерного клея, предназначенного, для ремонта копыт, приклеивания подков и накладок, для изготовления заплаток копытной стенки.

Из уровня техники известен ряд полимерных клеевых составов, например, по патенту № 2 214 430 РФ, МПК С08L63/02, опубл. 20.10.2003, включающих полимерную композицию, представляющую собой композицию пониженной вязкости, широкого спектра применения, включает эпоксидную диановую смолу, метакриловый эфир, алифатический полиамин и четыреххлористый углерод. Композиция используется в качестве заливочных, пропиточных и клеевых составов, а также в качестве связующих для изготовления материалов, применяющихся в строительстве, в электротехнике и радиотехнике, в машиностроении и других отраслях промышленности.

Недостатком данного клеящего состава является высокая токсичность. Четыреххлористый углерод входящий в состав данного состава является высокотоксичным веществом, относящимся ко второму классу опасности.

Известен также, патент № 2 395 537 РФ, МПК С08J7/04, опубл. 27.07.2010, «Способ обработки поверхностей и/или их объединения», включающий: получение отвержденного или отверждаемого полимерного композитного изделия, получение отверждаемой композиции, включающей: по крайней мере, одну термоотверждаюшуюся смолу и, по крайней мере, один, эффективный, порошковый модификатор, включающий, по крайней мере, один эластомер. Недостатком данного клеящего состава является низкая стойкость к действию химических сред.

Наиболее близким техническим решением по технической сущности и по применению является «Клей полимерный» по патенту РФ № 2 597 902, МПК С09J175/04, опубл. 06.05.2015, относящийся к быстроотверждающимся полимерным клеям, используемым для ремонта копыт, приклеивания подков, а также для изготовления больших и малых заплаток копытной стенки. Клей содержит полидиэтиленгликольадипинат с молекулярной массой 800 или смесь полидиэтиленгликольадипината с молекулярной массой 800 со сложными полиэфирами молекулярной массы от 1300 до 2200, оксипропилированный этилендиамин и полиизоцианат.

Недостатками данного состава являются невысокие показатели эластичности клея и его стойкости к воздействию химических сред.

Поэтому актуальным является разработка биосовместимого полимерного клеевого состава, обладающего высокой скоростью отверждения, агрессивостойкостью и при этом, высокой эластичностью.

Задачей, стоящей перед изобретением является повышение эластичности и агрессивостойкости клея при сохранении скорости отверждения, простоты и удобства его применения.

Задача решается за счёт приготовления состава клея, состоящего из двух компонентов, где в качестве основы полимерсодержащего компонента используют сухую смесь полиметилметакрилата, а в качестве катализатора используют раствор активатора аминного типа в метакриловых мономерах.

Предлагаемый состав биоинертного полимерного клея для ремонта и профилактики копыт сельскохозяйственных животных представляет собой комплект из двух компонентов: полимерной основы в виде сухого порошка и жидкого катализатора. Полимерсодержащая основа клея состоит из сухой смеси полимера метакриловой кислоты с оксидами кремния и перекиси бензоила, как инициатора полимеризации теплового типа. Основной частью порошка является полимер который при смешивании с жидкостью сначала приводит к получению пластичной массы, а затем к полимеризации материала. Оксиды кремния используют в качестве компонентов, позволяющих снизить токсичность продукта и улучшить его манипуляционные характеристики. Жидкий катализатор представляет собой смесь метакрилового мономера с активатором аминного типа.

Техническим результатом является повышение эффективности клея при его воздействии на повреждённые участки копыта животного в части стойкости и прочности, а также простота и удобство в использовании.

Сущность заявляемого изобретения заключается в том, что состав полимерного клея, включает два компонента: - полимерсодержащий компонент и катализатор. Полимерсодержащий компонент представляет собой сухую смесь в виде порошка, состоящего из полиметилметакрилата в качестве основного ингредиента, с молотым кварцем, аэросилом и термоинициатором - перекисью бензоила. Катализатор представляет собой жидкость, состоящую из этилметакрилата, метилметакрилата и п-толуидина Соотношение ингредиентов в компонентах представлено в в мас.% . Сухая смесь (порошок) состоит из полиметилметакрилата - 60,0÷70,0; кварца молотого пылевидного - 25,0÷35,0; аэросила - А-90 - 0,50÷1,50 и термоинициатора - перекиси бензоила - 2,0÷4,0. Катализатор (жидкость) состоит – из этилметакрилата – 78,0-88,0; метилметакрилата – 9,0-19,0 и п-толуидина (N,N-бис(2-гидроксил)-п-толуидин) – 1,5-4,5. Полимерсодержащий компонент (порошок) готовят путём активации в шаровой мельнице в течение 5 часов, затем перемешивают до однородной консистенции в течение 0,5 часа до 1 часа. Катализатор готовят путём перемешивания жидкости в смесителе до полного растворения п-толуидина.

Благодаря высокой дисперсности аэросила А-90 и значительному количеству кварца молотого пылевидного происходит изоляция полиметилметакрилата от тканей животного, чем исключается миграция остаточного мономера метилметакрилата из полученного полимера в организм животного. Для оценки степени токсичности материала использовалась методика определения содержания в полиметилметакрилате остаточного мономера метилметакрилата, описанная в ГОСТ 31572-2012.

Приготовление компонентов клеевой смеси производят следующим образом.

Приготовление сухого полимерсодержащего компонента (порошка):

1. В мельницу шаровую МШ-100 помещают 6,50 кг порошка полиметилметакрилата, 2,5 кг кварца молотого пылевидного и 30,0 кг уралитовых мелющих тел. Выполняют активацию порошка в течение 5 часов (смесь № 1).

2. В пластиковую ёмкость объёмом не менее 2 литров помещают 600 г кварца пылевидного молотого, 300 г увлажнённой перекиси бензоила и 100 г аэросила А-90 (смесь № 2). Затем ингредиенты смеси № 2, находящиеся в пластиковой ёмкости перемешивают до получения однородной смеси.

3. После перемешивания смесь № 2 максимально полно переносят в керамический барабан, где находится 9,0 кг смеси № 1 (порошка полиметилметакрилата, кварца пылевидного молотого и 30 кг мелющих тел). Перемешивание порошков выполняют в течение 1-1,5 часов.

4. Степень однородности смеси проверяют визуально.

После достижения достаточной степени однородности полученный порошок упаковывают порционно.

Приготовление жидкого катализатора (жидкого компонента):

1. В смеситель загружают: (в соотношении)

- 9,13 кг этилметакрилата;

- 1,54 кг метилметакрилата;

- 0,33 кг п-толуидина.

Перемешивают до полного растворения п-толуидина.

Полученную жидкую смесь также порционно, расфасовывают в соответствующие ёмкости.

Упакованные таким образом компоненты предлагаемого клея могут храниться в герметично закрытых ёмкостях в течение 2 лет при температуре от +5°С до +25°С.

Состав клея для ремонта копыт сельскохозяйственных животных представляющий собой комплект из двух компонентов, сухого порошка и жидкого катализатора используют следующим образом. Предлагаемый клеевой состав, применяют в качестве «жидких подков». Используют полимерный клей дозированно, в следующем соотношении: 2 части полимера и 1 часть активирующего вещества (1 доза составляет 50/25 граммов). В течение 20-30 секунд компоненты клея смешивают друг с другом. Наносят на повреждённую поверхность копыта и формируют «искусственную подкову». Масса затвердевает в течение 5,0 – 10,0 минут.

Пример 1

С использованием минимально допустимого значения содержания полиметилметакрилата и с использованием максимально допустимого значения содержания кварца молотого пылевидного (компоненты катализатора взяты в средних значениях содержания):

-полиметилметакрилата - 60,0%;

-кварца молотого пылевидного - 35,0%;

-аэросила - А-90 - 1,0%;

-перекиси бензоила - 4,0%.

а. В мельницу шаровую МШ-100 поместили 6,0 кг порошка полиметилметакрилата, 2,9 кг кварца молотого пылевидного и 30,0 кг уралитовых мелющих тел. Выполнили активацию порошка в течение 5 часов (смесь № 1).

б. В пластиковую ёмкость объёмом не менее 2 литров поместили 600 г кварца пылевидного молотого, 400 г увлажнённой перекиси бензоила и 100 г аэросила А-90 (смесь № 2). Затем ингредиенты смеси № 2, находящиеся в пластиковой ёмкости перемешали до получения однородной смеси.

в. После перемешивания смесь № 2 максимально полно перенесли в керамический барабан, где находится 8,9 кг смеси № 1 (порошка полиметилметакрилата, кварца пылевидного молотого и 30 кг мелющих тел). Перемешивание порошков выполнили в течение 1 часа.

г. Степень однородности смеси проверили визуально.

Приготовление жидкого катализатора (жидкого компонента):

1. В смеситель загрузили (в соотношении):

- 9,13 кг этилметакрилата;

- 1,54 кг метилметакрилата;

- 0,33 кг п-толуидина.

Перемешали до полного растворения п-толуидина.

Для получения клеящего состава сухой компонент соединяют с жидким катализатором в соотношении 2:1, путём смешивания в течение 20-30 секунд. Время отверждения массы составило 6,5 минут.

Пример 2

С использованием максимально допустимого значения содержания полиметилметакрилата и с использованием минимально допустимого значения содержания кварца молотого пылевидного (компоненты жидкости взяты в средних значениях содержания):

-полиметилметакрилата - 70,0%;

-кварца молотого пылевидного - 25,0%;

-аэросила - А-90 - 1,0%;

-перекиси бензоила - 4,0%.

а. В мельницу шаровую МШ-100 поместили 7,0 кг порошка полиметилметакрилата, 1,9 кг кварца молотого пылевидного и 30,0 кг уралитовых мелющих тел. Выполнили активацию порошка в течение 5 часов (смесь № 1).

б. В пластиковую ёмкость объёмом не менее 2 литров поместили 600 г кварца пылевидного молотого, 400 г увлажнённой перекиси бензоила и 100 г аэросила А-90 (смесь № 2). Затем ингредиенты смеси № 2, находящиеся в пластиковой ёмкости перемешали до получения однородной смеси.

в. После перемешивания смесь № 2 максимально полно перенесли в керамический барабан, где находится 8,9 кг смеси № 1 (порошка полиметилметакрилата, кварца пылевидного молотого и 30 кг мелющих тел). Перемешивание порошков выполнили в течение 1,5 часов.

г. Степень однородности смеси проверили визуально.

Приготовление жидкого катализатора (жидкого компонента):

1. В смеситель загрузили (в соотношении):

- 9,13 кг этилметакрилата;

- 1,54 кг метилметакрилата;

- 0,33 кг п-толуидина.

Перемешали до полного растворения п-толуидина.

Для получения клеящего состава сухой компонент соединяют с жидким катализатором в соотношении 2:1, путём смешивания в течение 20-30 секунд. Время отверждения массы составило 7,0 минут.

Пример 3

С использованием среднего значения содержания полиметилметакрилата и с использованием среднего значения содержания кварца молотого пылевидного (компоненты жидкости взяты в средних значениях содержания):

-полиметилметакрилата - 65,0%;

-кварца молотого пылевидного - 30,0%;

-аэросила - А-90 - 1,0%;

-перекиси бензоила - 4,0%.

а. В мельницу шаровую МШ-100 поместили 6,5 кг порошка полиметилметакрилата, 2,4 кг кварца молотого пылевидного и 30,0 кг уралитовых мелющих тел. Выполнили активацию порошка в течение 5 часов (смесь № 1).

б. В пластиковую ёмкость объёмом не менее 2 литров поместили 600 г кварца пылевидного молотого, 400 г увлажнённой перекиси бензоила и 100 г аэросила А-90 (смесь № 2). Затем ингредиенты смеси № 2, находящиеся в пластиковой ёмкости перемешали до получения однородной смеси.

в. После перемешивания смесь № 2 максимально полно перенесли в керамический барабан, где находится 8,9 кг смеси № 1 (порошка полиметилметакрилата, кварца пылевидного молотого и 30 кг мелющих тел). Перемешивание порошков выполнили в течение 1 часа.

г. Степень однородности смеси проверили визуально.

Приготовление жидкого катализатора (жидкого компонента):

1. В смеситель загрузили (в соотношении):

- 9,13 кг этилметакрилата;

- 1,54 кг метилметакрилата;

- 0,33 кг п-толуидина.

Перемешали до полного растворения п-толуидина.

Для получения клеящего состава сухой компонент соединяют с жидким катализатором в соотношении 2:1, путём смешивания в течение 20-30 секунд. Время отверждения массы составило 6,5 минут.

Пример 4

С использованием значения содержания полиметилметакрилата менее минимально допустимого и соответственно - кварца молотого пылевидного более максимально допустимого (компоненты жидкости взяты в средних значениях содержания):

-полиметилметакрилата - 55,0%;

-кварца молотого пылевидного - 40,0%;

-аэросила - А-90 - 1,0%;

-перекиси бензоила - 4,0%.

а. В мельницу шаровую МШ-100 поместили 5,5 кг порошка полиметилметакрилата, 3,4 кг кварца молотого пылевидного и 30,0 кг уралитовых мелющих тел. Выполнили активацию порошка в течение 5 часов (смесь № 1).

б. В пластиковую ёмкость объёмом не менее 2 литров поместили 600 г кварца пылевидного молотого, 400 г увлажнённой перекиси бензоила и 100 г аэросила А-90 (смесь № 2). Затем ингредиенты смеси № 2, находящиеся в пластиковой ёмкости перемешали до получения однородной смеси.

в. После перемешивания смесь № 2 максимально полно перенесли в керамический барабан, где находится 8,9 кг смеси № 1 (порошка полиметилметакрилата, кварца пылевидного молотого и 30 кг мелющих тел). Перемешивание порошков выполнили в течение 1 часа.

г. Степень однородности смеси проверили визуально.

Приготовление жидкого катализатора (жидкого компонента):

1. В смеситель загрузили (в соотношении):

- 9,13 кг этилметакрилата;

- 1,54 кг метилметакрилата;

- 0,33 кг п-толуидина.

Перемешали до полного растворения п-толуидина.

Для получения клеящего состава сухой компонент соединяют с жидким катализатором в соотношении 2:1, путём смешивания в течение 20-30 секунд. Время отверждения массы составило 6,0 минут.

Пример 5

С использованием значения содержания полиметилметакрилата более максимально допустимого и соответственно – кварца молотого пылевидного менее минимально допустимого (компоненты жидкости взяты в средних значениях содержания):

-полиметилметакрилата - 75,0%;

-кварца молотого пылевидного - 20,0%;

-аэросила - А-90 - 1,0%;

-перекиси бензоила - 4,0%.

а. В мельницу шаровую МШ-100 поместили 7,5 кг порошка полиметилметакрилата, 1,4 кг кварца молотого пылевидного и 30,0 кг уралитовых мелющих тел. Выполнили активацию порошка в течение 5 часов (смесь № 1).

б. В пластиковую ёмкость объёмом не менее 2 литров поместили 600 г кварца пылевидного молотого, 400 г увлажнённой перекиси бензоила и 100 г аэросила А-90 (смесь № 2). Затем ингредиенты смеси № 2, находящиеся в пластиковой ёмкости перемешали до получения однородной смеси.

в. После перемешивания смесь № 2 максимально полно перенесли в керамический барабан, где находится 8,9 кг смеси № 1 (порошка полиметилметакрилата, кварца пылевидного молотого и 30 кг мелющих тел). Перемешивание порошков выполнили в течение 1,5 часов.

г. Степень однородности смеси проверили визуально.

Приготовление жидкого катализатора (жидкого компонента):

1. В смеситель загрузили (в соотношении):

- 9,13 кг этилметакрилата;

- 1,54 кг метилметакрилата;

- 0,33 кг п-толуидина.

Перемешали до полного растворения п-толуидина.

Для получения клеящего состава сухой компонент соединяют с жидким катализатором в соотношении 2:1, путём смешивания в течение 20-30 секунд. Время отверждения массы составило 6,5 минут.

Пример 6

С использованием среднего значения содержания перекиси бензоила. Остальные компоненты порошка взяты в значениях приближенных к средним значениям (компоненты жидкости взяты в средних значениях содержания):

-полиметилметакрилата - 65,0%;

-кварца молотого пылевидного - 31,0%;

-аэросила - А-90 - 1,0%;

-перекиси бензоила - 3,0%.

а. В мельницу шаровую МШ-100 поместили 6,5 кг порошка полиметилметакрилата, 2,5 кг кварца молотого пылевидного и 30,0 кг уралитовых мелющих тел. Выполнили активацию порошка в течение 5 часов (смесь № 1).

б. В пластиковую ёмкость объёмом не менее 2 литров поместили 600 г кварца пылевидного молотого, 300 г увлажнённой перекиси бензоила и 100 г аэросила А-90 (смесь № 2). Затем ингредиенты смеси № 2, находящиеся в пластиковой ёмкости перемешали до получения однородной смеси.

в. После перемешивания смесь № 2 максимально полно перенесли в керамический барабан, где находится 9,0 кг смеси № 1 (порошка полиметилметакрилата, кварца пылевидного молотого и 30 кг мелющих тел). Перемешивание порошков выполнили в течение 1 часа.

г. Степень однородности смеси проверили визуально.

Приготовление жидкого катализатора (жидкого компонента):

1. В смеситель загрузили (в соотношении):

- 9,13 кг этилметакрилата;

- 1,54 кг метилметакрилата;

- 0,33 кг п-толуидина.

Перемешали до полного растворения п-толуидина.

Для получения клеящего состава сухой компонент соединяют с жидким катализатором в соотношении 2:1, путём смешивания в течение 20-30 секунд. Время отверждения массы составило 7,5 минут.

Пример 7

С использованием минимального значения содержания перекиси бензоила. Остальные компоненты порошка взяты в значениях приближенных к средним значениям (компоненты жидкости взяты в средних значениях содержания):

-полиметилметакрилата - 66,0%;

-кварца молотого пылевидного - 31,0%;

-аэросила - А-90 - 1,0%;

-перекиси бензоила - 2,0%.

а. В мельницу шаровую МШ-100 поместили 6,6 кг порошка полиметилметакрилата, 2,5 кг кварца молотого пылевидного и 30,0 кг уралитовых мелющих тел. Выполнили активацию порошка в течение 5 часов (смесь № 1).

б. В пластиковую ёмкость объёмом не менее 2 литров поместили 600 г кварца пылевидного молотого, 200 г увлажнённой перекиси бензоила и 100 г аэросила А-90 (смесь № 2). Затем ингредиенты смеси № 2, находящиеся в пластиковой ёмкости перемешали до получения однородной смеси.

в. После перемешивания смесь № 2 максимально полно перенесли в керамический барабан, где находится 9,1 кг смеси № 1 (порошка полиметилметакрилата, кварца пылевидного молотого и 30 кг мелющих тел). Перемешивание порошков выполнили в течение 1 часа.

г. Степень однородности смеси проверили визуально.

Приготовление жидкого катализатора (жидкого компонента):

1. В смеситель загрузили (в соотношении):

- 9,13 кг этилметакрилата;

- 1,54 кг метилметакрилата;

- 0,33 кг п-толуидина.

Перемешали до полного растворения п-толуидина.

Для получения клеящего состава сухой компонент соединяют с жидким катализатором в соотношении 2:1, путём смешивания в течение 20-30 секунд. Время отверждения массы составило 8,5 минут.

Пример 8

С использованием содержания перекиси бензоила менее минимального значения. Остальные компоненты порошка взяты в значениях приближенных к средним значениям (компоненты жидкости взяты в средних значениях содержания):

-полиметилметакрилата - 66,0%;

-кварца молотого пылевидного - 31,5%;

-аэросила - А-90 - 1,0%;

-перекиси бензоила -1,50%.

а. В мельницу шаровую МШ-100 поместили 6,6 кг порошка полиметилметакрилата, 2,55 кг кварца молотого пылевидного и 30,0 кг уралитовых мелющих тел. Выполнили активацию порошка в течение 5 часов (смесь № 1).

б. В пластиковую ёмкость объёмом не менее 2 литров поместили 600 г кварца пылевидного молотого, 150 г увлажнённой перекиси бензоила и 100 г аэросила А-90 (смесь № 2). Затем ингредиенты смеси № 2, находящиеся в пластиковой ёмкости перемешали до получения однородной смеси.

в. После перемешивания смесь № 2 максимально полно перенесли в керамический барабан, где находится 9,1 кг смеси № 1 (порошка полиметилметакрилата, кварца пылевидного молотого и 30 кг мелющих тел). Перемешивание порошков выполнили в течение 1,5 часов.

г. Степень однородности смеси проверили визуально.

Приготовление жидкого катализатора (жидкого компонента):

1. В смеситель загрузили (в соотношении):

- 9,13 кг этилметакрилата;

- 1,54 кг метилметакрилата;

- 0,33 кг п-толуидина.

Перемешали до полного растворения п-толуидина.

Для получения клеящего состава сухой компонент соединяют с жидким катализатором в соотношении 2:1, путём смешивания в течение 20-30 секунд. Время отверждения массы составило 11,5 минут.

Пример 9

С использованием содержания перекиси бензоила более максимального значения. Остальные компоненты порошка взяты в значениях приближенных к средним значениям (компоненты жидкости взяты в средних значениях содержания):

-полиметилметакрилата - 64,5%;

-кварца молотого пылевидного - 30,0%;

-аэросила - А-90 - 1,0%;

-перекиси бензоила -4,5%.

а. В мельницу шаровую МШ-100 поместили 6,45 кг порошка полиметилметакрилата, 2,4 кг кварца молотого пылевидного и 30,0 кг уралитовых мелющих тел. Выполнили активацию порошка в течение 5 часов (смесь № 1).

б. В пластиковую ёмкость объёмом не менее 2 литров поместили 600 г кварца пылевидного молотого, 450 г увлажнённой перекиси бензоила и 100 г аэросила А-90 (смесь № 2). Затем ингредиенты смеси № 2, находящиеся в пластиковой ёмкости перемешали до получения однородной смеси.

в. После перемешивания смесь № 2 максимально полно перенесли в керамический барабан, где находится 8,85 кг смеси № 1 (порошка полиметилметакрилата, кварца пылевидного молотого и 30 кг мелющих тел). Перемешивание порошков выполнили в течение 1 часа.

г. Степень однородности смеси проверили визуально.

Приготовление жидкого катализатора (жидкого компонента):

1. В смеситель загрузили (в соотношении):

- 9,13 кг этилметакрилата;

- 1,54 кг метилметакрилата;

- 0,33 кг п-толуидина.

Перемешали до полного растворения п-толуидина.

Для получения клеящего состава сухой компонент соединяют с жидким катализатором в соотношении 2:1, путём смешивания в течение 20-30 секунд. Время отверждения массы составило 5,5 минут.

Результаты испытаний материала, полученного в примерах изготовления заявляемого состава, приведены в таблицах №1 и №2.

С помощью предлагаемого биоинертного полимерного клея можно устранять заломы на копытах и трещины любого характера. Предлагаемый клей помогает при восстановлении после копытных заболеваний, таких, как ламинит, плоская подошва, новикулярный синдром и т.п.

Предлагаемый композитный материал может быть использован для профилактики, (защиты копыта от механических повреждений). Правильно нанесенный клей надёжно защищает копыто животного без прибивания подков гвоздями и предотвращает излишнее его истирание.

За счёт высоких эластичных свойств (таблица 1) предлагаемый композитный материал работает как противоударный фильцы-анти-шок, и частично снимает нагрузку со всего опорно-двигательного аппарата. Кроме того, применение предлагаемого материала не требует применения дополнительных приспособлений, таких, как «противоснежные фильцы», так как благодаря своим эластичным свойствам он способен самостоятельно выталкивать снег из подошвы копыта.

Данный материал обладает более высокой, по сравнению с прототипом, эластичностью (таблица 1) и устойчивостью по отношению к агрессивным средам. Результаты анализа по данному показателю представлены в таблице 2.

Предлагаемый клеящий состав также может быть использован, как клей для прикрепления подков и ортопедических накладок из металла, дерева, пластика и т.п. А так как предлагаемый клеящий состав плотно прилегает к поверхности копыта, не создавая зазора, его применение благоприятно влияет на естественный рост копыта и помогает ему быстрее восстанавливаться. Кроме того, предлагаемый состав может быть использован также для заклеивания срезанных рогов.

Сравнительная характеристика предлагаемого материала с прототипом производилась на основе полученных результатов испытаний, выполненных по следующим показателям:

1.«Определение твёрдости материалов» проводили по ГОСТ 20403. Таблица 1

2.«Определение стойкости к действию химических сред» в соответствии с ГОСТ 12020. Таблица 2.

Таким образом, задача, стоящая перед изобретением, решена.

Формула изобретения

Состав биоинертного полимерного клея для профилактики болезней и ремонта копыт сельскохозяйственных и диких животных, включающий полимерсодержащий компонент и катализатор, отличающийся тем, что полимерсодержащий компонент представляет собой сухую смесь в виде порошка полиметилметакрилата с молотым кварцем пылевидным, аэросилом и перекисью бензоила, а в качестве катализатора использован состав из этилметакрилата, метилметакрилата и п-толуидина в виде раствора, причём соотношение ингредиентов в составе сухой смеси в мас.% составляет:

| полиметилметакрилат | 60,0-70,0 |

| кварц молотый пылевидный | 25,0-35,0 |

| аэросил | 0,50-1,50 |

| перекись бензоила | 2,0-4,0, |

а соотношение ингредиентов в составе жидкого катализатора в мас.% составляет:

| этилметакрилат | 78,0-88,0 |

| метилметакрилат | 9,0-19,0 |

| п-толуидин | 1,5-4,5, |

при этом компоненты используют путём смешивания сухой смеси и жидкого катализатора в массовом соотношении соответственно 2:1.

Медаль Альфреда Нобеля