L международная выставка-презентация

научных, технических, учебно-методических и литературно-художественных изданий

БЛОКИРУЮЩИЙ БИОПОЛИМЕРНЫЙ СОСТАВ

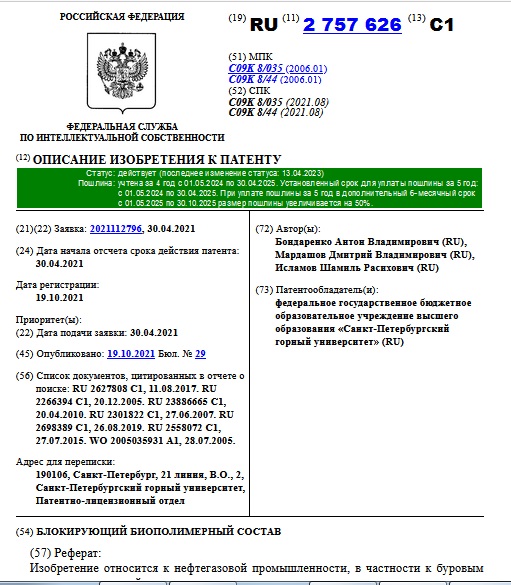

| Название | БЛОКИРУЮЩИЙ БИОПОЛИМЕРНЫЙ СОСТАВ |

|---|---|

| Разработчик (Авторы) | Бондаренко Антон Владимирович, Мардашов Дмитрий Владимирович, Исламов Шамиль Расихович |

| Вид объекта патентного права | Изобретение |

| Регистрационный номер | 2757626 |

| Дата регистрации | 19.10.2021 |

| Правообладатель | федеральное государственное бюджетное образовательное учреждение высшего образования «Санкт-Петербургский горный университет» |

| Область применения (класс МПК) | C09K 8/035 (2006.01) C09K 8/44 (2006.01) |

Описание изобретения

Изобретение относится к нефтегазовой промышленности, в частности к буровым растворам на водной основе, применяемым при заканчивании скважин, и к технологическим жидкостям, используемым при проведении подземных ремонтов скважин на месторождениях с трещинно-поровым типом коллектора в условиях аномально низких пластовых давлений и высокого газового фактора. Техническим результатом предлагаемого изобретения является обеспечение регулирования времени гелеобразования, позволяющего доставлять состав непосредственно на забой скважины, и термостабильности состава при возможности регулирования реологических свойств состава, сохранении фильтрационно-емкостных характеристик призабойной зоны пласта. Блокирующий биополимерный состав содержит полисахаридный гелеобразователь, в качестве которого используют ксантановую камедь, сшиватель и воду. Состав дополнительно содержит регулятор сшивки «2-Меркаптоэтанол», а в качестве сшивателя используют ацетат хрома при следующем соотношении компонентов, мас. %: ксантановая камедь от 0,5 до 1,2, ацетат хрома от 0,15 до 0,2, регулятор сшивки «2-Меркаптоэтанол» от 0,06 до 0,13, вода - остальное. 2 табл.

Изобретение относится к нефтегазовой промышленности, в частности к буровым растворам на водной основе, применяемым при заканчивании скважин, и к технологическим жидкостям, используемым при проведении подземных ремонтов скважин на месторождениях с трещинно-поровым типом коллектора в условиях аномально низких пластовых давлений и высокого газового фактора.

Известен вязкоупругий состав для заканчивания и капитального ремонта скважин (Патент РФ №2116433, опубликован 27.07.1998), содержащий реагент на основе полисахаридов, структурообразователь, деструктор и воду, причем состав дополнительно содержит гидроксид щелочного металла, а в качестве структурообразователя - сульфат алюминия или сульфат меди, а в качестве деструктора - монопероксигидрат мочевины при следующем соотношении ингредиентов, мас.%: реагент на основе полисахаридов от 1,0 до 3,0; гидроксид щелочного металла от 0,05 до 0,45; сульфат алюминия или меди от 0,15 до 0,3; монопероксигидрат мочевины от 0,1 до 0,2; вода ‒ остальное.

Недостатком известного состава является нерегулируемые сроки деструкции, из-за наличия в нем монопероксигидрата мочевины, который является высокоактивным деструктором, начинающим действовать сразу же после его введения в вязкоупругий состав, в результате чего снижение вязкости происходит через 10-24 часа, в то время как процесс ремонта может занимать несколько суток. Кроме того, данный состав обладает малым временем структурообразования от 10 до 40 минут, которое является недостаточным для доставки состава в зону установки вязкоупругого состава.

Известен состав полисахаридного геля для глушения скважин (Патент РФ №2246609, опубликован 20.02.2005), включающий пресную или минерализованную воду, полисахаридный загуститель, борный сшиватель, диэтаноламин, четвертичные аммониевые соединения и смесь неионогенного и анионоактивного ПАВ ‒ Нефтенол ВВД, представляющий собой смесь водорастворимых оксиэтилированных алкилфенолов и их сульфоэтоксилатов в форме натриевых солей или солей с триэтаноламином в количестве от 0,1 до 0,5 кг на 1000 л воды.

Недостатком известного состава является достаточно высокая скорость образования геля ‒ через 1-2 мин после смешения реагентов, что неизбежно затрудняет его доставку на забой скважины и, как следствие, приводит к снижению качества проводимых работ.Кроме того, недостатком также является наличие большого количества используемых компонентов в составе полисахаридного геля, что в промысловых условиях затрудняет процесс его приготовления.

Известен термостойкий вязкоупругий состав для заканчивания и ремонта скважин (Патент РФ №2386665, опубликован 20.04.2010), включающий полисахарид, углеводородсодержащий реагент, гидроокись щелочного металла и воду, причем он дополнительно содержит соединение на основе ацетата хрома, в качестве полисахарида состав содержит полисахаридный реагент из класса галактоманнанов при следующем соотношении компонентов, мас.%: полисахаридный реагент из класса галактоманнанов от 0,5 до 2,0; соединение на основе ацетата хрома от 0,1 до 0,4; углеводородсодержащий реагент от 0,5 до 3,5; гидроокись щелочного металла от 0,1 до 0,35; вода ‒ остальное.

Недостатком известного состава является высокая скорость структурообразования (от 18 до 45 мин при температуре от 22 до 60°C), что снижает эффективность технологии приготовления и доставки составов в скважину, поскольку составы быстро загустевают и плохо прокачиваются, или требуется параллельная закачка состава и активатора для их смешения в процессе закачки.

Известен вязкоупругий состав для временной изоляции продуктивных пластов (Патент РФ №2589881, опубликован 10.07.2016), содержащий полимер полисахаридной природы, ацетат хрома, причем состав дополнительно содержит карбамид, карбонат кальция, водный раствор уксуснокислого хрома, аммоний надсернокислый при следующем соотношении компонентов, мас.%: биополимер (ксантановая камедь) от 0,8 до 1,3; карбамид (мочевина) от 0,4 до 0,6; карбонат кальция (мраморная крошка) от 1,4 до 2,3; хром укскуснокислый, водный раствор от 0,4 до 0,7; аммоний надсернокислый от 0,025 до 0,125; пресная техническая вода или раствор соли одновалентного металла (натрий, калий) требуемой плотности ‒ остальное.

Недостатком указанного состава являются низкие блокирующие свойства из-за незначительного роста вязкости при температуре менее 55°C вследствие отсутствия или неполной гидролизации карбамида, образующего необходимую для сшивки полимера щелочную среду. Кроме того, наличие в составе аммония надсернокислого, разлагаемого в получаемой щелочной среде с выделением аммиака, приводит к неполной деструкции полимерного состава, вследствие чего возникает необходимость проведения дополнительных скважинных операций (кислотная обработка и др.).

Известна жидкость для глушения нефтегазовых скважин (Патент РФ №2627807, опубликован 11.08.2017), принятая за прототип, содержащая водную основу, полисахаридный гелеобразователь, боратный сшиватель, причем в качестве полисахаридного гелеобразователя содержит гуаровую камедь и ксантановую камедь при следующем соотношении компонентов, мас.%: гуаровая камедь от 0,65 до 0,75; ксантановая камедь от 0,09 до 0,11; боратный сшиватель от 0,35 до 0,45; вода ‒ остальное.

Недостатком указанного состава является короткий период гелеобразования, что снижает его эффективность при осуществлении технологического процесса закачки сшитых полимерных составов на промыслах. Кроме того, недостатком является низкая эффективность последующего освоения скважины по причине кольматации призабойной зоны пласта, что приводит к необходимости проведения геолого-технических мероприятий по восстановлению продуктивности скважины.

Техническим результатом предлагаемого изобретения является обеспечение регулирования времени гелеобразования, позволяющего доставлять состав непосредственно на забой скважины, и термостабильности состава, при возможности регулирования реологических свойств состава, сохранении фильтрационно-емкостных характеристик призабойной зоны пласта.

Технический результат достигается тем, что состав дополнительно содержит регулятор сшивки «2-Меркаптоэтанол», а в качестве сшивателя используют ацетат хрома, при следующем соотношении компонентов, мас.%:

| ксантановая камедь | от 0,5 до 1,2 |

| ацетат хрома | от 0,15 до 0,2 |

| регулятор сшивки «2-Меркаптоэтанол» | от 0,06 до 0,13 |

| вода | остальное. |

В соответствии с изобретением блокирующий биополимерный состав представляет собой сшитую полимерную систему, структурированную ацетатом хрома. Основой блокирующего биополимерного состава является полисахаридный гелеобразователь, а именно ксантановая камедь, предназначенный для снижения фильтруемости и повышения вязкости состава в зависимости от фильтрационно-емкостных свойств коллекторов и условий залегания продуктивных пластов. В предложенном варианте выполнения изобретения используется ксантановая камедь, выпускаемая, например, согласно ГОСТ 33333-2015. Наиболее рациональное содержание ксантановой камеди в составе составляет от 0,5 до 1,2 мас.%, в таком случае образуется сшитый гель. При содержании ксантановой камеди в составе менее 0,5 мас.% не удается получить необходимую условную вязкость состава, а при более 1,2 мас.% происходит снижение подвижности состава до критического значения, при котором затруднена его закачка в скважину.

В предложенном составе сшиватель ‒ ацетат хрома, представляющий собой твердое кристаллическое вещество, выпускается в виде 50% водного раствора с плотностью 1300 кг/м3 (ТУ 2499-001-50635131-00), используется в качестве инициатора структурообразования. Наиболее рациональное ацетата хрома в составе составляет от 0,15 до 0,2 мас.%, в таком случае обеспечиваются высокие структурно-механические и блокирующие свойства состава. При содержании ацетата хрома в составе менее 0,15 мас.% не удается получить однородного сшитого геля, а при содержании более 0,2 мас.% не изменяются свойства состава.

Регулятор сшивки «2-Меркаптоэтанол» - химическое сераорганическое соединение, производное этиленгликоля и этандитиола (выпускается по ТУ 6-09-08-1024-81), в составе обеспечивает требуемое время гелеобразования. Наиболее рациональное содержание регулятора сшивки «2-Меркаптоэтанол» в составе составляет от 0,06 до 0,13 мас.%, в таком случае состав обладает достаточным для закачки в скважину временем сшивки (40-90 мин). При содержании регулятора сшивки в составе менее 0,06 мас.% замедляется скорость сшивания полимера и является технологически нецелесообразной, а при содержании более 0,13 мас.% наблюдается быстрый рост вязкости, при этом формирование геля происходит за очень короткий период времени и является технологически нецелесообразной.

Выбранный состав блокирующего биополимерного раствора обеспечивает регулирование времени гелеобразования, позволяющего доставлять состав непосредственно на забой скважины, и термостабильности состава в течение 10 суток (средняя продолжительность глушения скважины), при возможности регулирования реологических свойств состава, сохранении фильтрационно-емкостных характеристик призабойной зоны пласта.

Приготовление блокирующего биополимерного состава в лабораторных условиях осуществляют следующим образом. В воду порционно засыпают ксантановую камедь при одновременном перемешивании при помощи лабораторной верхнеприводной мешалки с установленной скоростью вращения 500 об/мин. Выжидают время полного растворения ксантановой камеди в воде. Затем в полученную смесь постепенно вводят ацетат хрома и перемешивают до получения однородной массы при частоте вращения мешалки 500 об/мин. По истечении требуемого времени порциями добавляют регулятор сшивки «2-Меркаптоэтанол» и перемешивают до полного разбавления в растворе. При этом скорость вращения мешалки уменьшают до 300 об/мин для предотвращения разрушения связей, образующихся при сшивке ксантановой камеди.

Приготовление блокирующего биополимерного состава в промысловых условиях осуществляют следующим образом. На цементировочном агрегате ЦА-320 растворяют необходимое количество ксантановой камеди в воде. Производят перемешивание на циркуляции в течение 30 мин. После чего производят смешение полученного раствора с расчетным количеством ацетата хрома, в течение 30 минут.Затем в процессе глушения скважины одновременно с полученным раствором в поток подается необходимое количество регулятора сшивки «2-Меркаптоэтанол», которое определяется исходя из технологических требований времени гелеобразования.

Состав поясняется следующими примерами. В приведенных примерах масса каждого из приготовленных растворов составила 100 гр.

Пример 1. В воду порционно дозировали ксантановую камедь (0,5 мас.%) при одновременном перемешивании при помощи лабораторной верхнеприводной мешалки с частотой вращения 500 об/мин. Выжидали время полного растворения ксантановой камеди в воде. Затем в полученную смесь постепенно вводили ацетат хрома (0,15 мас.%), и перемешивали до получения однородной массы при частоте вращения мешалки 500 об/мин. По истечении требуемого времени порционно добавляли регулятор сшивки «2-Меркаптоэтанол» (0,13 мас.%) и перемешивали до полного разбавления в растворе при частоте вращения мешалки 300 об/мин.

В лабораторных условиях определены следующие физико-химические свойства предлагаемого состава: термостабильность, эффективная вязкость, критическое и предельное напряжение сдвига, время гелеобразования, деструкция.

Термостабильность предлагаемого состава определена следующим образом: готовый состав помещался в термостат с установленной температурой 80°С и выдерживался в течение 10 суток, параллельно этому контрольные пробы выдерживались 10 суток при стандартных условиях. Через каждые 24 часа визуально оценивалось состояние пробы. В случае отсутствия осадка, изменения цвета, выделения водной фазы, исследуемый состав считался стабильным.

Реологические характеристики предлагаемого состава определялись на ротационном вискозиметре согласно ГОСТ 1929-87 «Нефтепродукты. Методы определения динамической вязкости на ротационном вискозиметре»:

1) Эффективная вязкость оценивалась путем измерения вязкости в зависимости от скорости сдвига до сшивки в режиме контролируемой скорости сдвига (D=0-300 1/с) в течение t=300 с.

2) Критическое напряжение сдвига (КНС) оценивалось путем построения зависимости скорости сдвига от напряжения сдвига до сшивки в режиме контролируемого напряжения сдвига (τ=0-10 Па) в течение t=100 с.

3) Предельное напряжение сдвига (ПНС) оценивалось путем измерения напряжения сдвига в зависимости от скорости сдвига после сшивки в режиме контролируемой скорости сдвига (D=0-300 1/с) в течение t=300 с.

4) Время гелеобразования оценивалось путем измерения комплексной вязкости в зависимости от времени в режиме осциллирующих напряжений (модуль напряжений G=10 Па, частота колебаний f=1 Гц).

Разрушаемость предлагаемого состава оценивалась при температурах 20°С и 80°С в течение 24 часов путем смешения деструктора с исследуемым составом (в соотношениях 5:1 по массе). В качестве деструктора блокирующего биополимерного состава использовался 6%-й водный раствор соляной кислоты. Состояние пробы оценивалось визуально через 30 мин, 1 ч, 2 ч, 4 ч, 8 ч, 12 ч и 24 ч. В случае если полное разрушение предлагаемого состава происходило раньше времени окончания эксперимента, то тест прекращался.

Последующие фильтрационные исследования по оценке фильтрационных свойств предлагаемого состава проводились в следующих условиях: репрессия при моделировании глушения скважины - 1 МПа (5% от пластового давления), скорость фильтрации (расход) - 10 см3/мин, пластовая температура - 80°С; пластовое давление - 20 МПа. При проведении фильтрационных исследований по оценке фильтрационных свойств предлагаемого состава использовались образцы естественного кернового материала: длина керна - 6,45 см, диаметр керна - 3 см, жидкость насыщения керна - керосин, вязкость керосина - 0,8 мПа⋅с.

Лабораторные фильтрационные исследования проводились в три этапа: определение исходной (начальной) проницаемости керна по керосину; моделирование процесса перекрытия интервала перфорационных отверстий призабойной зоны добывающей скважины блокирующим составом жидкости глушения; моделирование процесса работы добывающей скважины после операций глушения и освоения (определение коэффициента относительного изменения начальной проницаемости образца керна по керосину).

Обработка результатов фильтрационных исследований заключалась в следующем: определялись градиенты давления до и после закачки блокирующего состава в керн, на основе которых рассчитывались коэффициенты фазовой проницаемости по керосину до и после закачки исследуемого состава в керн; фиксировался начальный градиент давления сдвига блокирующего состава в керне керосином при моделировании процесса освоения скважины; выполнялся расчет коэффициента относительного изменения проницаемости керна после его обработки исследуемой блокирующей ЖГС:

где  - коэффициент изменения проницаемости, %; gradP1 - градиент давления закачки керосина до процесса «глушения», м2; gradP2 - градиент давления закачки керосина после процесса «глушения», м2.

- коэффициент изменения проницаемости, %; gradP1 - градиент давления закачки керосина до процесса «глушения», м2; gradP2 - градиент давления закачки керосина после процесса «глушения», м2.

Примеры 2-8. Методика приготовления и испытания остальных составов, представленных в табл.1 и 2, аналогичны.

Итоговые результаты определения физико-химических и реологических свойств блокирующего биополимерного состава представлены в таблице 1. Результаты проведенных фильтрационных исследований при моделировании процессов «глушения» и «освоения» добывающих скважин сведены в таблицу 2.

Таблица 1 - сводная таблица результатов определения физико-химических и реологических свойств блокирующего биополимерного состава

| №п/п | Компонентный состав БПС, мас.% | Термостабильность в течение 10 суток | Эффективная вязкость при 300 об/мин, мПа⋅с | КНС, Па | ПНС, Па | Время гелеобразо-вания, мин | Деструкция, ч | |

| при 20°C | при 80°C | |||||||

| 1 | Ксантановая камедь - 0,5 Ацетат хрома - 0,15 Регулятор сшивки - 0,13 Вода - остальное |

стаб. | стаб. | 70,8 | 18,5 | 94 | 60 | 12 |

| 2 | Ксантановая камедь - 1,2 Ацетат хрома - 0,15 Регулятор сшивки - 0,06 Вода - остальное |

стаб. | стаб. | 774 | 43,1 | 207 | 50 | 24 |

| 3 | Ксантановая камедь - 0,8 Ацетат хрома - 0,2 Регулятор сшивки - 0,13 Вода - остальное |

стаб. | стаб. | 192 | 25,5 | 73 | 60 | 14 |

| 4 | Ксантановая камедь - 0,5 Ацетат хрома - 0,15 Регулятор сшивки - 0,07 Вода - остальное |

стаб. | стаб. | 69,4 | 18,1 | 91 | 80 | 12 |

| 5 | Ксантановая камедь - 0,8 Ацетат хрома - 0,2 Регулятор сшивки - 0,09 Вода - остальное |

стаб. | стаб. | 186 | 24,2 | 72 | 70 | 14 |

| 6 | Ксантановая камедь - 2,5 Ацетат хрома - 0,15 Регулятор сшивки - 0,06 Вода - остальное |

стаб. | стаб. | 2290 | ‒ | ‒ | 30 | 24 |

| 7 | Ксантановая камедь - 0,4 Ацетат хрома - 0,2 Регулятор сшивки - 0,13 Вода - остальное |

стаб. | стаб. | 42,3 | 16,2 | 62 | 35 | 8 |

| 8 | Ксантановая камедь - 0,5 Ацетат хрома - 0,1 Регулятор сшивки - 0,13 Вода - остальное |

нестаб. | нестаб. | ‒ | ‒ | ‒ | ‒ | ‒ |

| Примечание: 1. БПС - блокирующий биополимерный состав. 2. В качестве регулятора сшивки во всех опытах использовали регулятор сшивки «2-Меркаптоэтанол». |

||||||||

Таблица 2 - результаты определения фильтрационных свойств блокирующего биополимерного состава

| №п/п | Компонентный состав БПС, мас.% | Коэффициент относительного изменения проницаемости керна, % | Максим. градиент давления начала фильтрации керосина после закачки блокирующего состава, атм/м |

| 1 | Ксантановая камедь - 0,5 Ацетат хрома - 0,15 Регулятор сшивки - 0,13 Вода - остальное |

0 | 12,4 |

| 2 | Ксантановая камедь - 1,2 Ацетат хрома - 0,15 Регулятор сшивки - 0,06 Вода - остальное |

-4,6 | 41,9 |

| 3 | Ксантановая камедь - 0,8 Ацетат хрома - 0,2 Регулятор сшивки - 0,13 Вода - остальное |

-1,8 | 28,3 |

| 4 | Ксантановая камедь - 0,5 Ацетат хрома - 0,15 Регулятор сшивки - 0,07 Вода - остальное |

0 | 13,6 |

| 5 | Ксантановая камедь - 0,8 Ацетат хрома - 0,2 Регулятор сшивки - 0,09 Вода - остальное |

-1,3 | 24,2 |

| Примечание: 1. БПС - блокирующий биополимерный состав. 2. В качестве регулятора сшивки во всех опытах использовали регулятор сшивки «2-Меркаптоэтанол». |

|||

Из примеров 1-5, представленных в таблицах 1-2, можно сделать вывод, что заявляемый блокирующий биополимерный состав, в заданных диапазонах содержания полисахаридного гелеобразователя, а именно ксантановой камеди, от 0,5 до 1,2 мас.%, сшивателя, а именно ацетата хрома, от 0,15 до 0,2 мас.% и регулятора сшивки «2-Меркаптоэтанол» от 0,06 до 0,13 мас.% обладает повышенной термостабильностью в течение 10 суток при пластовых температурах до 80 °С c возможностью регулирования времени гелеобразования (от 40 до 90 мин) и реологических свойств состава, а также позволяет в большей степени сохранить фильтрационные характеристики керна за счет образования на его входе блокирующего состава повышенной вязкости, препятствующего дальнейшей фильтрации жидкости глушения в керн. Применение деструктора (6%-й водный раствор соляной кислоты) позволяет снизить негативное влияние данной технологии на фильтрационные характеристики призабойной зоны пласта после глушения за счет снижения коэффициента относительного ухудшения проницаемости и градиента давления начала фильтрации нефти при «освоении» скважины

Составы, представленные в примерах 6-8, показанные в таблице 1, с содержанием компонентов, с массовым соотношением вне заданных диапазонов, не удовлетворяют требованиям по термостабильности, вязкости и времени гелеобразования (поэтому не проводились последующие фильтрационные исследования), следовательно, вне завяленных диапазонов технический результат не достигается.

Таким образом, как показано в вышеприведенном описании изобретения, достигается технический результат, заключающийся в обеспечении регулирования времени гелеобразования, позволяющего доставлять состав непосредственно на забой скважины, и термостабильности состава, при возможности регулирования реологических свойств состава, сохранении фильтрационно-емкостных характеристик призабойной зоны пласта за счет простоты его приготовления как на базе производственного обеспечения, так и в полевых условиях с использованием передвижных и стационарных узлов и установок.

Формула изобретения

Блокирующий биополимерный состав, содержащий полисахаридный гелеобразователь, в качестве которого используют ксантановую камедь, сшиватель и воду, отличающийся тем, что состав дополнительно содержит регулятор сшивки «2-Меркаптоэтанол», а в качестве сшивателя используют ацетат хрома, при следующем соотношении компонентов, мас. %:

| ксантановая камедь | от 0,5 до 1,2 |

| ацетат хрома | от 0,15 до 0,2 |

| регулятор сшивки «2-Меркаптоэтанол» | от 0,06 до 0,13 |

| вода | остальное. |