L международная выставка-презентация

научных, технических, учебно-методических и литературно-художественных изданий

БЛОКИРУЮЩИЙ ГИДРОФОБНО-ЭМУЛЬСИОННЫЙ РАСТВОР С МРАМОРНОЙ КРОШКОЙ

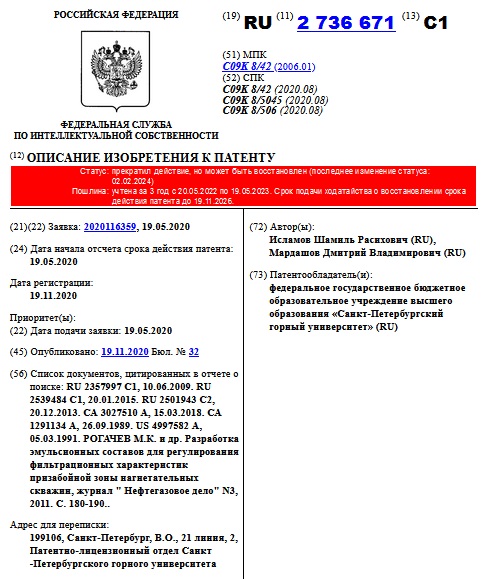

| Название | БЛОКИРУЮЩИЙ ГИДРОФОБНО-ЭМУЛЬСИОННЫЙ РАСТВОР С МРАМОРНОЙ КРОШКОЙ |

|---|---|

| Разработчик (Авторы) | Исламов Шамиль Расихович, Мардашов Дмитрий Владимирович |

| Вид объекта патентного права | Изобретение |

| Регистрационный номер | 2736671 |

| Дата регистрации | 19.11.2020 |

| Правообладатель | федеральное государственное бюджетное образовательное учреждение высшего образования «Санкт-Петербургский горный университет» |

| Область применения (класс МПК) | C09K 8/42 (2006.01) |

Описание изобретения

Изобретение относится к нефтегазовой промышленности, в частности, к буровым растворам на углеводородной основе, применяемым при заканчивании скважин, и к технологическим жидкостям, используемым при проведении подземных ремонтов скважин. Техническим результатом является повышение термостабильности и седиментационной устойчивости блокирующего гидрофобно-эмульсионного раствора при возможности регулирования его плотности и реологических свойств, сохранении фильтрационно-емкостных характеристик призабойной зоны пласта и предотвращении поглощения жидкости глушения. Технический результат достигается тем, что раствор дополнительно содержит мраморную крошку фракции от 0,2 до 2 мм, при этом использован эмульгатор «Ялан-Э-2» марка Б2, при определенном соотношении компонентов. 2 з.п. ф-лы, 2 табл.

Изобретение относится к нефтегазовой промышленности, в частности к буровым растворам на углеводородной основе, применяемым при заканчивании скважин, и к технологическим жидкостям, используемым при проведении подземных ремонтов скважин на месторождениях с трещинно-поровым типом коллектора в условиях аномально низких пластовых давлений и высоких температур.

Известна эмульсия для глушения скважин (Патент РФ №2168003, опубликован 27.05.2001), включающая углеводородную жидкость – газовый конденсат, эмульгатор – конденсированную сульфит-спиртовую барду (КССБ), хлористый кальций, химически осажденный мел (ХОМ), воду, кальцинированную соду и карбамид при следующем соотношении компонентов, мас.%: газовый конденсат от 28,0 до 35,0; КССБ от 7 до 12; хлористый кальций от 18,0 до 24,0; кальцинированная сода от 1,0 до 3,0; карбамид от 0,5 до 1,5; ХОМ от 1 до 3; вода – остальное.

Недостатком известного состава эмульсии является ее низкая стабильность при пластовых температурах более 60-80°C, поскольку в качестве эмульгатора используется конденсированная сульфит-спиртовая барда, не обладающая высокими эмульгирующими свойствами. Кроме того, наличие в составе эмульсии химически осажденного мела приводит к необходимости проведения кислотной обработки призабойной зоны пласта после глушения скважины. Недостатком также является наличие большого количества используемых компонентов в составе эмульсии, что в промысловых условиях затрудняет процесс ее приготовления.

Известен эмульсионный состав для глушения газовых, газоконденсатных и нефтяных скважин (Патент РФ №2213762, опубликован 10.10.2003), включающий газоконденсат, эмульгатор – эмультал, наполнитель – алюмосиликатные микросферы (АСМ), минерализованную воду, при этом в качестве термостабилизатора использована гидрофобизирующая кремнийорганическая жидкость ГКЖ-11Н при следующем соотношении компонентов, мас.%: газоконденсат от 25,0 до 30,0; эмультал от 4,5 до 5,0; АСМ от 15,0 до 20,0; ГКЖ-11Н от 2,5 до 3,0; минерализованная вода от 42,0 до 53,0.

Недостатком известного эмульсионного состава является высокая фильтрация в пластовых условиях и его низкая стабильность при пластовой температуре более 80 °C из-за повышенного отделения воды уже через сутки.

Известен инвертно-эмульсионный состав (Патент Канады № 3027510, опубликован 15.03.2018), содержащий (об.%): углеводородную фазу – нефть, керосин или дизельное топливо от 20,0 до 30,0; эмульгатор от 0,5 до 2,0; наполнитель – пропант от 10,0 до 30,0; водную фазу – пресная или минерализованная вода – остальное.

Недостатком данного состава является его низкие закупоривающие и коркообразующие свойства за счет высокой проводимости между гранулами пропанта, и, как следствие, последующая низкая эффективность глушения скважин, поскольку в условиях аномально низкого пластового давления происходит поглощение блокирующей жидкости, и в связи с этим ухудшаются фильтрационно-емкостные свойства продуктивного пласта.

Известен эмульсионный состав для ограничения водопритоков, выравнивания профиля приемистости и глушения скважин (Патент РФ №2539484, опубликован 20.01.2015), содержащий (мас.%): углеводородную фазу – нефть, керосин или дизельное топливо от 2,0 до 25,0; эмульгатор – продукт взаимодействия жирных кислот типа R-COOH, где R=С5-С20 с амином R-N-(R′-NH2)n, где R=С4-С22, R′=С2-С4, n=0-2 и спиртовой раствор неионогенного ПАВ от 0,1 до 5,0; водную фазу – пресная или минерализованная вода – остальное.

Недостатком данного состава является его низкая стабильность при пластовой температуре более 80°C из-за повышенного отделения воды уже через сутки. Кроме того, данный состав не включает в себя минеральный наполнитель, который не позволяет блокировать фильтрацию жидкости глушения в пласт в условиях трещинно-порового коллектора и аномально низкого пластового давления.

Известна блокирующая жидкость «ЖГ-ИЭР-Т» (Патент РФ №2357997, опубликован 10.06.2009), принятая за прототип, содержащая (на 1 м3 жидкости): углеводородную фазу – нефть или дизельное топливо от 400 до 700 л; органофильную глину от 10 до 35 кг; эмульгатор – «МР» или нефтенол «НЗб» от 20 до 40 кг; гидрофобизатор «АБР» от 5 до 25 кг; минерализованную водную фазу от 300 до 600 л; регулятор фильтрации – мел от 25 до 60 кг.

Недостатком данного состава является низкая седиментационная устойчивость за счет выпадения мела в осадок, а также низкая эффективность последующего освоения скважины по причине кольматации призабойной зоны пласта, что приводит к необходимости проведения геолого-технических мероприятий по восстановлению продуктивности скважины.

Техническим результатом является повышение термостабильности и седиментационной устойчивости блокирующего гидрофобно-эмульсионного раствора при возможности регулирования его плотности и реологических свойств, сохранении фильтрационно-емкостных характеристик призабойной зоны пласта и предотвращении поглощения жидкости глушения.

Технический результат достигается тем, что раствор дополнительно содержит мраморную крошку фракции от 0,2 до 2 мм, при этом использован эмульгатор «Ялан-Э-2» марка Б2, при следующем соотношении компонентов, мас. %:

| углеводородная фаза – нефть или дизельное топливо | от 4,6 до 12,2 |

| эмульгатор «Ялан-Э-2» марка Б2 | от 0,7 до 1,5 |

| мраморная крошка фракции от 0,2 до 2 мм | от 4,0 до 14,9 |

| минерализованная водная фаза | остальное. |

В качестве минерализованной водной фазы использована вода, минерализованная хлоридом кальция. В качестве минерализованной водной фазы использована вода, минерализованная хлоридом натрия.

В соответствии с изобретением блокирующий гидрофобно-эмульсионный раствор с мраморной крошкой представляет собой термостойкую эмульсионную систему, стабилизированную реагентом-эмульгатором. Основой блокирующего гидрофобно-эмульсионного раствора является минерализованная водная фаза, предназначенная для регулирования свойств раствора и активности водной фазы в зависимости от фильтрационно-емкостных свойств коллекторов и условий залегания продуктивных пластов. В предпочтительном варианте выполнения изобретения используется пресная вода, минерализованная хлоридом кальция. В другом варианте может быть использована вода, минерализованная хлоридом натрия. Рекомендуемые максимальные концентрации солей хлорида кальция от 35 до 40 %, а хлорида натрия от 24 до 26 % при повышенных пластовых температурах от 80 до 100 ºC. Могут быть использованы соли хлорида кальция и хлорида натрия, выпускаемые, например, по ГОСТ 450-77 и ГОСТ 4233-77, соответственно.

В предложенном растворе углеводородная фаза - нефть или дизельное топливо используется в качестве дисперсионной среды. Наиболее рациональное содержание углеводородной фазы в растворе от 4,6 до 12,2 мас.%, в таком случае обеспечивается высокая стабильность раствора. При содержании углеводородной фазы в растворе менее 4,6 мас.% не происходит полное растворение эмульгатора в углеводородной фазе, а при более 12,2 мас.% стабильность раствора значительно снижается. В качестве углеводородной фазы может быть использована нефть или дизельное топливо, подготовленные, например, согласно ГОСТ Р 51858-2002 и ГОСТ 305-82, соответственно.

Эмульгатор «Ялан-Э-2» марка Б2 – смесь продукта реакции аминов и/или аминоспиртов с жирными кислотами (выпускается по ТУ 2458-012-22657427-2000), в составе раствора обеспечивает высокую термостабильность и седиментационную устойчивость. Наиболее рациональное содержание эмульгатора «Ялан-Э-2» марки Б2 в растворе составляет от 0,7 до 1,5 мас.%, в таком случае раствор обладает высокой стабильностью. При содержании эмульгатора в растворе менее 0,7 мас.% снижается его термостабильность и седиментационная устойчивость, а при более 1,5 мас.% наблюдается рост межфазного натяжения.

Наиболее рациональное содержание мраморной крошки фракции от 0,2 до 2 мм в растворе составляет от 4,0 до 14,9 мас.%, что обеспечивает создание прочных блокирующих экранов у входа в трещины, предотвращающие поглощения раствора даже при повышенных репрессиях (8 МПа и более). При содержании мраморной крошки в растворе менее 4,0 мас.% снижаются блокирующие свойства раствора, а при более 14,9 мас.% снижается седиментационная устойчивость раствора. В растворе может быть использована мраморная крошка с фракцией от 0,2 до 2 мм, выпускаемая, например, по ТУ 5716-001-56390243-2015. Выбранный диапазон фракции мраморной крошки обеспечивает устойчивую блокировку трещины с раскрытостью до 2 мм. При использовании мраморной крошки фракции менее 0,2 мм на фильтрационной поверхности коллектора (на трещинах) не создаются сводовые перемычки, соответственно, в результате не происходит эффективное закупоривание устья пор (трещин) и не происходит образование достаточно прочного слоя дисперсных частиц, который мог бы препятствовать более глубокому проникновению в пласт не только твердой фазы, но и фильтрата раствора. Использование мраморной крошки фракции более 2 мм является технологически нецелесообразным, поскольку в таком случае происходит абразивный износ оборудования, что может привести к его поломке, а также к значительному снижению эффективности проведения процесса глушения скважин.

Для трещин раскрытостью до 0,5 мм, рекомендуется использовать в блокирующем гидрофобно-эмульсионном растворе мраморную крошку с оптимальной концентрацией 4,0 мас.% и размером фракций от 0,2 до 0,5 мм.

Для трещин раскрытостью до 1,0 мм, рекомендуется использовать в блокирующем гидрофобно-эмульсионном растворе мраморную крошку с оптимальной концентрацией 5,0 мас.% и размером фракций (2,5 мас.% от 0,2 до 0,5 мм и 2,5 мас.% от 0,5 до 1,0 мм).

Для трещин раскрытостью до 1,5 мм, рекомендуется использовать в блокирующем гидрофобно-эмульсионном растворе мраморную крошку с оптимальной концентрацией 5,0 мас.% и размером фракций (2,5 мас.% от 0,2 до 0,5 мм и 2,5 мас.% от 1,0 до 1,5 мм).

Для трещин раскрытостью до 2,0 мм, рекомендуется использовать в блокирующем гидрофобно-эмульсионном растворе мраморную крошку с оптимальной концентрацией 12,0 мас.% и размером фракций (4,0 мас.% от 0,2 до 0,5 мм; 4,0 мас.% от 1,0 до 1,5 мм и 4,0 мас.% от 1,5 до 2,0 мм).

Выбранный состав блокирующего гидрофобно-эмульсионного раствора обеспечивает повышение термостабильности и седиментационной устойчивости раствора в течение 7 суток (средняя продолжительность глушения скважины) при пластовых температурах до 100°С, при возможности регулирования плотности и реологических свойств раствора и сохранении фильтрационно-емкостных характеристик призабойной зоны пласта и предотвращении поглощения жидкости глушения.

Приготовление блокирующего гидрофобно-эмульсионного раствора в лабораторных условиях осуществляют следующим образом. В углеводородную фазу - нефть или дизельное топливо дозируют эмульгатор «Ялан-Э-2» марка Б2, после чего полученную смесь перемешивают при помощи лабораторной верхнеприводной мешалки в течение 5 минут с частотой 1000 об/мин. Затем в полученную смесь постепенно вводят воду, минерализованную хлоридом кальция или хлоридом натрия, в объеме, равном суммарному объему нефти и эмульгатора. Время перемешивания составляет 5 минут при 1000 об/мин. По истечении указанного времени порционно вводят остальную часть объема минерализованной воды в течение 2 минут при частоте вращения мешалки 1000 об/мин, затем полученную смесь перемешивают в течение 13 минут при частоте вращения мешалки 1500 об/мин. По истечении 15 минут после начала приготовления состава порциями добавляют мраморную крошку и полученную смесь перемешивают в течение 10 минут при частоте вращения мешалки 1500 об/мин.

Приготовление блокирующего гидрофобно-эмульсионного раствора в промысловых условиях осуществляют следующим образом. На цементировочном агрегате ЦА-320 готовят минерализованную воду путем растворения необходимого количества хлорида кальция или хлорида натрия. Во втором цементировочном агрегате ЦА-320 готовят углеводородную фазу - нефть или дизельное топливо путем перемешивания с расчетным количеством эмульгатора «Ялан-Э-2» марки Б2. После чего производят смешение нефти с минерализованной водой и полученную смесь перемешивают в течение 30 минут. Затем в полученную эмульсию вводят необходимое количество мраморной крошки, и продолжают перемешивание до 30 минут.

Состав поясняется следующими примерами. В приведенных примерах масса каждого из приготовленных растворов составила 100 гр.

Пример 1. В углеводородную фазу - нефть (4,6 мас.%) дозировали эмульгатор «Ялан-Э-2» марки Б2 (1,3 мас.%), после чего полученную смесь перемешивали с помощью лабораторной верхнеприводной мешалки в течение 5 минут с частотой вращения мешалки 1000 об/мин. Затем в полученную смесь постепенно вводили воду, минерализованную хлоридом кальция, в объеме, равном суммарному объему нефти и эмульгатора (5,9 мас.%) и перемешивали в течение 5 минут при частоте вращения мешалки 1000 об/мин. По истечении указанного времени порционно вводили остальную часть объема минерализованной воды (73,8 мас.%) в течение 2 минут при частоте вращения мешалки 1000 об/мин, затем полученную смесь перемешивали в течение 13 минут при 1500 об/мин. По истечении 15 минут после начала приготовления состава порциями добавляли мраморную крошку фракции от 0,2 до 2 мм (14,4 мас.%), и полученную смесь перемешивали в течение 10 минут при частоте 1500 об/мин.

В лабораторных условиях определены следующие физико-химические свойства предлагаемого состава: плотность, термостабильность, седиментационная устойчивость, эффективная вязкость и статическое напряжение сдвига.

Плотность предлагаемого состава определена пикнометрическим методом согласно ГОСТ 3900-85 «Нефть и нефтепродукты. Методы определения плотности» и расчетным способом.

Термостабильность предлагаемого состава определена следующим образом: готовый состав помещался в термостат с установленной температурой 100°С и выдерживался в течение 7 суток, параллельно этому контрольные пробы выдерживались 7 суток при стандартных условиях. Через каждые 24 часа визуально оценивалось состояние пробы и количество выделившейся водной фазы. Если величина слоя выделившейся водной фазы равна нулю, то эмульсионная система считалась стабильной.

Седиментационная устойчивость предлагаемого состава определена согласно следующей методике: в стеклянные пробирки наливались исследуемые растворы в объеме 50 мл каждая. Затем первая половина полученных проб помещалась в термошкаф с установленной температурой 100°С, а другая – выдерживалась при стандартной температуре 20°С в течение 7 суток. Состояние пробы оценивалось визуально через 1 час, 24 часа и 7 суток.

Эффективная вязкость и статическое напряжение сдвига предлагаемого состава определялись на ротационном вискозиметре согласно РД 39-00147001-773-2004 «Методика контроля параметров буровых растворов».

Последующие фильтрационные исследования по оценке блокирующих свойств предлагаемого состава проводились на фильтр-прессе в следующих условиях: моделируемый перепад давления – 1-8 МПа, температура – 100°С, ракрытость трещины – 0,1-2 мм, объем фильтруемого блокирующего состава – 450 см³, продолжительность эксперимента – 60 мин.

Фильтрационные исследования по оценке фильтрационных свойств предлагаемого состава проводились в следующих условиях: репрессия при моделировании глушения скважины – 1 МПа (5 % от пластового давления), скорость фильтрации (расход) – 10 см3/мин, пластовая температура – 100°С; пластовое давление – 20 МПа. При проведении фильтрационных исследований по оценке фильтрационных свойств предлагаемого состава использовались образцы естественного кернового материала с искусственно смоделированными трещинами: длина керна – 6,45 см, диаметр керна – 3 см, жидкость насыщения керна – керосин, вязкость керосина – 0,8 мПа∙с, раскрытость трещины – 0,1-2 мм.

Лабораторные фильтрационные исследования проводились в три этапа: определение исходной (начальной) проницаемости керна по керосину; моделирование процесса перекрытия интервала перфорационных отверстий призабойной зоны добывающей скважины блокирующим составом жидкости глушения; моделирование процесса работы добывающей скважины после операций глушения и освоения (определение коэффициента относительного изменения начальной проницаемости образца керна по керосину).

Обработка результатов фильтрационных исследований заключалась в следующем: определялись градиенты давления до и после закачки блокирующей ЖГС в керн, на основе которых рассчитывались коэффициенты фазовой проницаемости по керосину до и после закачки исследуемого состава в керн; фиксировался начальный градиент давления сдвига блокирующей ЖГС в керне керосином при моделировании процесса освоения скважины; выполнялся расчет коэффициента относительного изменения проницаемости керна после его обработки исследуемой блокирующей ЖГС:

где  – коэффициент изменения проницаемости, %; gradP1 – градиент давления закачки керосина до процесса «глушения», м2; gradP2 – градиент давления закачки керосина после процесса «глушения», м2.

– коэффициент изменения проницаемости, %; gradP1 – градиент давления закачки керосина до процесса «глушения», м2; gradP2 – градиент давления закачки керосина после процесса «глушения», м2.

Примеры 2-16. Методика приготовления и испытания остальных растворов, представленных в табл.1 и 2, аналогичны.

Итоговые результаты определения физико-химических свойств блокирующего гидрофобно-эмульсионного раствора с мраморной крошкой представлены в таблице 1. Результаты проведенных фильтрационных исследований при моделировании процессов «глушения» и «освоения» добывающих скважин сведены в таблицу 2.

Таблица 1 – сводная таблица результатов определения физико-химических свойств блокирующего гидрофобно-эмульсионного раствора с мраморной крошкой

| № п/п | Компонентный состав БГЭР-МК, мас.% | Плотность, г/см3 | Термостабильность в течение 7 суток | Седиментационная устойчивость | Эффектив-ная вязкость при 300 об/мин, мПа·с | СНС (D=3 об/мин), Па |

|||

| при 20 °C | при 100 °C | при 20 °C | при 100 °C | через 1 мин | через 10 мин | ||||

| 1 | Углеводородная фаза – 4,6 Эмульгатор «Ялан-Э-2» марка Б2 – 1,3 Мраморная крошка – 14,4 Минерализованная водная фаза – 79,7 |

1,438 | стаб. | стаб. | устойч. | устойч. | 286 | 26,0 | 45,9 |

| 2 | Углеводородная фаза – 12,2 Эмульгатор «Ялан-Э-2» марка Б2 – 0,7 Мраморная крошка – 8,0 Минерализованная водная фаза – 79,1 |

1,305 | стаб. | стаб. | устойч. | устойч. | 234 | 21,4 | 38,1 |

| 3 | Углеводородная фаза – 5,5 Эмульгатор «Ялан-Э-2» марка Б2 – 0,7 Мраморная крошка – 7,8 Минерализованная водная фаза – 86,0 |

1,330 | стаб. | стаб. | устойч. | устойч. | 236 | 21,2 | 38,2 |

| 4 | Углеводородная фаза – 11,5 Эмульгатор «Ялан-Э-2» марка Б2 – 1,5 Мраморная крошка – 8,0 Минерализованная водная фаза – 79,0 |

1,306 | стаб. | стаб. | устойч. | устойч. | 238 | 22,7 | 37,6 |

| 5 | Углеводородная фаза – 11,0 Эмульгатор «Ялан-Э-2» марка Б2 – 1,0 Мраморная крошка – 14,9 Минерализованная водная фаза – 73,1 |

1,421 | стаб. | стаб. | устойч. | устойч. | 268 | 24,3 | 42,5 |

| 6 | Углеводородная фаза – 5,5 Эмульгатор «Ялан-Э-2» марка Б2 – 1,1 Мраморная крошка – 4,0 Минерализованная водная фаза – 89,4 |

1,153 | стаб. | стаб. | устойч. | устойч. | 212 | 18,4 | 37,1 |

| 7 | Углеводородная фаза – 5,2 Эмульгатор «Ялан-Э-2» марка Б2 – 1,1 Мраморная крошка – 7,8 Минерализованная водная фаза – 85,9 |

1,330 | стаб. | стаб. | устойч. | устойч. | 227 | 18,7 | 40,6 |

| 8 | Углеводородная фаза – 11,9 Эмульгатор «Ялан-Э-2» марка Б2 – 1,1 Мраморная крошка – 8,0 Минерализованная водная фаза – 79,0 |

1,306 | стаб. | стаб. | устойч. | устойч. | 241 | 23,4 | 38,1 |

| 9 | Углеводородная фаза – 4,9 Эмульгатор «Ялан-Э-2» марка Б2 – 1,0 Мраморная крошка – 14,4 Минерализованная водная фаза – 79,7 |

1,440 | стаб. | стаб. | устойч. | устойч. | 284 | 25,9 | 45,7 |

| 10 | Углеводородная фаза – 2,1 Эмульгатор «Ялан-Э-2» марка Б2 – 1,0 Мраморная крошка – 7,7 Минерализованная водная фаза – 89,2 |

1,341 | нестаб. | нестаб. | неустойч. | неустойч. | ‒ | ‒ | ‒ |

| 11 | Углеводородная фаза – 18,9 Эмульгатор «Ялан-Э-2» марка Б2 – 1,1 Мраморная крошка – 8,3 Минерализованная водная фаза – 71,7 |

1,280 | нестаб. | нестаб. | неустойч. | неустойч. | ‒ | ‒ | ‒ |

| 12 | Углеводородная фаза – 5,7 Эмульгатор «Ялан-Э-2» марка Б2 – 0,5 Мраморная крошка – 7,8 Минерализованная водная фаза – 86,0 |

1,329 | нестаб. | нестаб. | неустойч. | неустойч. | ‒ | ‒ | ‒ |

| 13 | Углеводородная фаза – 4,7 Эмульгатор «Ялан-Э-2» марка Б2 – 1,6 Мраморная крошка – 7,8 Минерализованная водная фаза – 85,9 |

1,331 | стаб. | нестаб. | устойч. | неустойч. | ‒ | ‒ | ‒ |

| 14 | Углеводородная фаза – 4,5 Эмульгатор «Ялан-Э-2» марка Б2 – 0,9 Мраморная крошка – 20,2 Минерализованная водная фаза – 74,4 |

1,535 | стаб. | нестаб. | устойч. | неустойч. | ‒ | ‒ | ‒ |

| 15 | Углеводородная фаза – 12,7 Эмульгатор «Ялан-Э-2» марка Б2 – 1,2 Мраморная крошка – 0,9 Минерализованная водная фаза – 85,2 |

1,184 | стаб. | нестаб. | устойч. | неустойч. | ‒ | ‒ | ‒ |

| 16 | Углеводородная фаза – 5,7 Эмульгатор «Ялан-Э-2» марка Б2 – 1,1 Мраморная крошка – 0,8 Минерализованная водная фаза – 92,4 |

1,191 | нестаб. | нестаб. | неустойч. | неустойч. | ‒ | ‒ | ‒ |

| Примечание: 1. БГЭР-МК – блокирующий гидрофобно-эмульсионный раствор с мраморной крошкой. 2. В качестве углеводородной фазы в опытах 1-5, 10, 13-14, 16 использовали нефть, в опытах 6-9, 11-12, 15 – дизельное топливо. 3. В качестве минерализованной водной фазы в опытах 1-3, 6-7, 10-12 использовали воду, минерализованную хлоридом кальция, в опытах 4-5, 8-9, 13-16 – минерализованную хлоридом натрия. 4. В опытак 1-14 использована мраморная крошка фракции от 0,2 до 2 мм, в опытах 15-16 использована мраморная крошка фракции менее 0,2. |

|||||||||

Таблица 2 – результаты фильтрационных исследований по оценке блокирующих и фильтрационных свойств блокирующего гидрофобно-эмульсионного раствора с мраморной крошкой

| № п/п | Компонентный состав БГЭР-МК, мас.% | Фильтрационные исследования по оценке блокиющих свойств БГЭР- МК | Фильтрационные исследования по оценке фильтрационных свойств БГЭР-МК | |||||||||

| Профильтрованный объем эмульсионного раствора через трещину при препаде давления 8 МПа, см3 | Коэффициент относительного изменения проницаемости керна, % | Количество проникшего в трещину блокирующего состава, см3 | ||||||||||

| 0,1 | 0,5 | 1 | 1,5 | 2 | 0,1 | 0,5 | 1 | 0,1 | 0,5 | 1 | ||

| 1 | Углеводородная фаза – 4,6 Эмульгатор «Ялан-Э-2» марка Б2 – 1,3 Мраморная крошка – 14,4 Минерализованная водная фаза – 79,7 |

7 | 14 | 28 | 51 | 82 | 0 | 0 | 0 | <0,1 | < 0,1 | < 0,1 |

| 2 | Углеводородная фаза – 12,2 Эмульгатор «Ялан-Э-2» марка Б2 – 0,7 Мраморная крошка – 8,0 Минерализованная водная фаза – 79,1 |

13 | 18 | 43 | 81 | 106 | 0 | 0 | -2 | < 0,3 | < 0,3 | < 0,3 |

| 3 | Углеводородная фаза – 5,5 Эмульгатор «Ялан-Э-2» марка Б2 – 0,7 Мраморная крошка – 7,8 Минерализованная водная фаза – 86,0 |

15 | 19 | 44 | 82 | 109 | -1 | -1 | -2 | < 0,2 | < 0,2 | < 0,3 |

| 4 | Углеводородная фаза – 11,5 Эмульгатор «Ялан-Э-2» марка Б2 – 1,5 Мраморная крошка – 8,0 Минерализованная водная фаза – 79,0 |

12 | 16 | 37 | 67 | 93 | 0 | 0 | -2 | < 0,2 | < 0,2 | < 0,3 |

| 5 | Углеводородная фаза – 11,0 Эмульгатор «Ялан-Э-2» марка Б2 – 1,0 Мраморная крошка – 14,9 Минерализованная водная фаза – 73,1 |

2 | 11 | 26 | 49 | 80 | 0 | 0 | 0 | 0 | < 0,1 | < 0,1 |

| 6 | Углеводородная фаза – 5,5 Эмульгатор «Ялан-Э-2» марка Б2 – 1,1 Мраморная крошка – 4,0 Минерализованная водная фаза – 89,4 |

18 | 23 | 114 | 203 | 247 | 0 | -1 | -4 | < 0,3 | < 0,5 | < 0,5 |

| 7 | Углеводородная фаза – 5,2 Эмульгатор «Ялан-Э-2» марка Б2 – 1,1 Мраморная крошка – 7,8 Минерализованная водная фаза – 85,9 |

15 | 17 | 41 | 84 | 108 | 0 | -1 | -1 | < 0,1 | < 0,2 | < 0,3 |

| 8 | Углеводородная фаза – 11,9 Эмульгатор «Ялан-Э-2» марка Б2 – 1,1 Мраморная крошка – 8,0 Минерализованная водная фаза – 79,0 |

14 | 17 | 40 | 77 | 102 | 0 | 0 | -2 | < 0,1 | < 0,2 | < 0,3 |

| 9 | Углеводородная фаза – 4,9 Эмульгатор «Ялан-Э-2» марка Б2 – 1,0 Мраморная крошка – 14,4 Минерализованная водная фаза – 79,7 |

3 | 14 | 31 | 55 | 84 | 0 | 0 | -1 | < 0,2 | < 0,2 | < 0,2 |

| Примечание: 1. БГЭР-МК – блокирующий гидрофобно-эмульсионный раствор с мраморной крошкой. 2. В подзаголовке графы указана раскрытость трещины от 0,1 до 2 мм. 3. В качестве углеводородной фазы в опытах 1-5 использовали нефть, в опытах 6-9 – дизельное топливо. 4. В качестве минерализованной водной фазы в опытах 1-3, 6-7 использовали воду, минерализованную хлоридом кальция, в опытах 4-5, 8-9 – минерализованную хлоридом натрия. 5. В опытак 1-9 использована мраморная крошка фракции от 0,2 до 2 мм. Для трещин до 0,5 мм фракция от 0,2 до 0,5 мм; для трещин до 1,0 мм фракции от 0,2 до 1,0 мм; для трещин до 1,5 мм фракция от 0,2 до 1,5 мм; для трещин до 2,0 мм фракция от 0,2 до 2,0 мм. |

||||||||||||

Из примеров 1-9, представленных в таблицах 1-2, можно сделать вывод, что заявляемый блокирующий гидрофобно-эмульсионный раствор, в заданных диапазонах содержания углеводородной фазы – нефть или дизельное топливо от 4,6 до 12,2 мас.%, эмульгатора «Ялан-Э-2» марка Б2 от 0,7 до 1,5 мас.%, мраморной крошки фракции от 0,2 до 2 мм от 4,0 до 14,9 мас.% и минерализованной водной фазы обладает повышенной термостабильностью и седиментационной устойчивостью в течение 7 суток при пластовых температурах до 100 ºС c возможностью регулирования плотности и реологических свойств раствора, а также позволяет в большей степени сохранить фильтрационные характеристики керна за счет образования на его входе мелкодисперсной перемычки из мраморной крошки, препятствующей дальнейшей фильтрации в трещину раствора.

Составы раствора, представленные в примерах 10-16, показанные в таблице 1, с содержанием компонентов, с массовым соотношением вне заданных диапазонов, не удовлетворяют требованиям по термостабильности и седиментационной устойчивости (поэтому не проводились последующие фильтрационные исследования), следовательно, вне завяленных диапазонов технический результат не достигается.

Таким образом, как показано в вышеприведённом описании изобретения, достигается технический результат, заключающийся в повышении термостабильности и седиментационной устойчивости блокирующего гидрофобно-эмульсионного раствора при возможности регулирования его плотности и реологических свойств, сохранении фильтрационно-емкостных характеристик призабойной зоны пласта и предотвращении поглощения жидкости глушения.

Формула изобретения

1. Блокирующий гидрофобно-эмульсионный раствор, содержащий углеводородную фазу – нефть или дизельное топливо, эмульгатор и минерализованную водную фазу, отличающийся тем, что раствор дополнительно содержит мраморную крошку фракции от 0,2 до 2 мм, при этом использован эмульгатор «Ялан-Э-2» марка Б2, при следующем соотношении компонентов, мас.%:

| углеводородная фаза – нефть или дизельное топливо | от 4,6 до 12,2 |

| эмульгатор «Ялан-Э-2» марка Б2 | от 0,7 до 1,5 |

| мраморная крошка фракции от 0,2 до 2 мм | от 4,0 до 14,9 |

| минерализованная водная фаза | остальное |

2. Блокирующий гидрофобно-эмульсионный раствор по п.1, отличающийся тем, что в качестве минерализованной водной фазы использована вода, минерализованная хлоридом кальция.

3. Блокирующий гидрофобно-эмульсионный раствор по п.1, отличающийся тем, что в качестве минерализованной водной фазы использована вода, минерализованная хлоридом натрия.