L международная выставка-презентация

научных, технических, учебно-методических и литературно-художественных изданий

СЛАБООТРАЖАЮЩЕЕ АНТИСТАТИЧЕСКОЕ ТВЕРДОЕ ПОКРЫТИЕ НА ОСНОВЕ АКРИЛАТОВ И ПОЛИАНИЛИНА, А ТАКЖЕ СПОСОБ ЕГО ПОЛУЧЕНИЯ

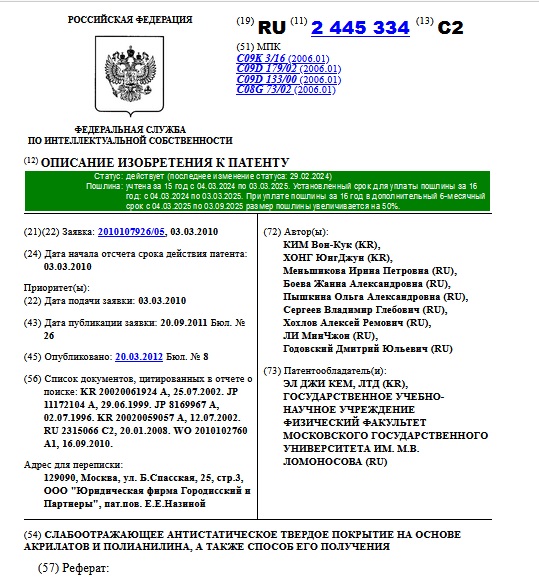

| Название | СЛАБООТРАЖАЮЩЕЕ АНТИСТАТИЧЕСКОЕ ТВЕРДОЕ ПОКРЫТИЕ НА ОСНОВЕ АКРИЛАТОВ И ПОЛИАНИЛИНА, А ТАКЖЕ СПОСОБ ЕГО ПОЛУЧЕНИЯ |

|---|---|

| Разработчик (Авторы) | КИМ Вон-Кук, ХОНГ ЮнгДжун, Меньшикова Ирина Петровна, Боева Жанна Александровна, Пышкина Ольга Александровна, Сергеев Владимир Глебович, Хохлов Алексей Ремович, ЛИ МинЧжон, Годовский Дмитрий Юльевич |

| Вид объекта патентного права | Изобретение |

| Регистрационный номер | 2445334 |

| Дата регистрации | 20.03.2012 |

| Правообладатель | ЭЛ ДЖИ КЕМ, ГОСУДАРСТВЕННОЕ УЧЕБНО-НАУЧНОЕ УЧРЕЖДЕНИЕ ФИЗИЧЕСКИЙ ФАКУЛЬТЕТ МОСКОВСКОГО ГОСУДАРСТВЕННОГО УНИВЕРСИТЕТА ИМ. М.В. ЛОМОНОСОВА |

| Область применения (класс МПК) | C09K 3/16 (2006.01) C09D 179/02 (2006.01) C09D 133/00 (2006.01) C08G 73/02 (2006.01) |

Описание изобретения

Изобретение относится к композиции для получения покрытия и к способу ее получения, предназначенной для формирования слабоотражающего антистатического твердого покрытия для дисплеев, включающего проводящие полимеры и смолы на акриловой основе, формуемые из раствора методом с рулона на рулон. Предлагается композиция для получения антистатического покрытия, включающая смолу на акриловой основе и полианилин, модифицированный цианатакрилатом, способным химически присоединяться к смоле на акриловой основе. Композиция для получения антистатического покрытия может дополнительно содержать пластификатор, фотосенсибилизатор и органические растворители. Композиция для получения антистатического покрытия, где модифицированный цианатакрилатом полианилин получают способом, включающим двустадийную методику: 1) получение цианатакрилата посредством реакции гидроксиакрилата формулы 1

O=C=N-R1-N=C=O,

где R1 означает алкилен или арилен, включающий 10 или менее атомов углерода,

и диизоцианата формулы 2

где R2 означает алкилен или арилен, включающий 10 или менее атомов углерода, и 2) ковалентное присоединение цианатакрилата к основным цепям полианилина, с образованием полианилин-акрилатного сополимера. Технический результат - формирование пленки с превосходными адгезионными свойствами и поверхностным сопротивлением при отверждении УФ-облучением. 6 н. и 7 з.п. ф-лы, 2 ил.

Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции для получения покрытия и пленке покрытия, которые включают смолу на акриловой основе, фотосенсибилизатор, который может формировать укрепленную поперечным сшиванием пленку с превосходными адгезионными свойствами и поверхностным сопротивлением при отверждении с помощью УФ-облучения, а также проводящий полимер, функционализированный цианатакрилатами, способными химически присоединяться к смоле на акриловой основе в процессе фотополимеризации, и растворитель, а также к способу их получения.

Уровень техники

Изобретение относится к способу производства антистатического покрытия, которое включает смолы на акриловой основе и проводящие полимеры, химически присоединенные к смолам на акриловой основе, формирующие электропроводящую сеть.

Обычно антистатические покрытия включают соединения, применяемые для обработки материалов или их поверхностей с целью уменьшения или устранения накопления статического электричества, вызванного трибоэлектрическим эффектом. Обычно антистатические покрытия на основе изделий, отформованных из синтетических смол с включением металлических частиц (см., например, публикации заявок на выдачу патентов US №№2006/0134400, 2008/0026182) или фрагментов электропроводящих полимеров, характеризуются недостаточной адгезией к поверхности, что может вызвать повреждение покрытий при контакте с другими предметами в процессе транспортировки.

Антистатические материалы на основе полифункционализированных акрилатных и/или уретанакрилатных мономеров, полимеризованных ультрафиолетовым (УФ) излучением после добавления фотоинициатора, представляют новый класс антистатических покрытий, отличающихся превосходными адгезионными свойствами и хорошим показателем отражения (см. публикацию заявки на выдачу патента US №2007/0004815, в которой описаны самоинициирующие многофункциональные уретанакрилатные композиции; публикации заявок на выдачу патента US №2006/0134400 и 2008/0026182, в которых описаны твердые пленки на основе уретанакрилата, полиола метакрилата и метакрилового полимера с алкильной группой, содержащей по крайней мере 2 гидроксильные группы, и способ их получения; публикацию заявки на выдачу патента US №2006/0069222, в которой описаны отверждающиеся составы на основе по крайней мере одного многофункционального акрилата, по крайней мере одного монофункционального акрилатного мономера, по крайней мере одного диакрилата, содержащего гетероатом и отверждающий агент). Инициирование реакции осуществляют посредством УФ-излучения, которое вызывает разложение фотоинициатора на активные свободные радикалы. Во многих сферах применения данный способ обеспечивает потенциальную возможность чрезвычайно быстрой обработки, поскольку превращение из жидкой реакционноспособной композиции в сшитые твердые материалы после облучения УФ происходит практически мгновенно. Однако такие покрытия обладают поверхностным сопротивлением, превышающим требуемое значение. Применение проводящих полимеров, таких как полианилин (PANi), полипиррол, политиофен, в качестве добавок, рассеивающих электрический заряд, может помочь в создании антистатических материалов для покрытия, которые формируют антистатическое пленочное покрытие. PANi рассматривается в качестве одного из наиболее перспективных электропроводящих полимеров благодаря легкости его синтеза, низкой стоимости, а также относительной стабильности и проводимости. Следует подчеркнуть, что в последние годы проводили исследование, направленное на применение полианилинов в качестве новых материалов для электронных приборов или электропроводящих материалов в целом ряде областей, таких как материалы электродов аккумуляторных батарей и функциональные устройства, как, например, прозрачные электропроводящие материалы и различное терминальное оборудование. С другой стороны, полианилины имеют π-сопряженную систему с высокой степенью сопряжения. Следовательно, они имеют серьезные недостатки, например они нерастворимы в большинстве органических растворителей (за исключением N-метил-2-пирролидона (NMP)), а также имеют плохую формуемость и не позволяют осуществлять ни формование, ни покрытие. Поэтому при формовании их вводят, например, в электропроводящие композитные материалы путем пропитки базового материала нужной формы, такого как волокна, пористые тела и т.п., из высокомолекулярных материалов, в виде их соответствующих анилиновых мономеров, а затем сшивают мономеры с помощью подходящего инициатора полимеризации или подвергают мономеры электрополимеризации с целью полимеризации мономеров. Большинство антистатических покрытий имеет лишь поверхностную проводимость, достигаемую вследствие разделения на границе раздела между акрилатной матрицей и частицами PANi. Впрочем, распределение частиц PANi в покрытиях сложно контролировать путем изменения физических условий процесса, таких как время полимеризации, скорость выпаривания растворителя и т.д., что усложняет создание универсального способа получения покрытия. Введение дополнительного компонента в композиции для получения покрытий вызывает изменение физических условий, что не позволяет разработать универсальный способ получения покрытия.

Поэтому были предприняты попытки разработки некоторых способов, направленных на солюбилизацию π-сопряженных проводящих полимеров. Это способ введения в полимеры функциональной группы. Примеры полимера, в который введена функциональная группа, включают производное полианилина, растворимое в органических растворителях и полученное способом, который включает обработку полианилина аммиаком с превращением полианилина в растворимый PANi, обработку растворимого PANi избытком гидразина с превращением растворимого PANi в восстановленный PANi и взаимодействие такого восстановленного PANi с соединением, содержащим функциональные группы, способные к реакции с вторичными аминогруппами, такие как изоцианато-, эпокси-, карбонильные и карбоксигруппы. Введение функциональных групп в основные цепи PANi повышает растворимость PANi в органических растворителях, однако, тем не менее одна из ключевых проблем, связанная с потенциальным применением PANi в антистатических материалах для покрытии, состоит в достижении совместимости с акриловым связующим.

В литературе описаны антистатические пленки и их получение следующим способом: проводящий полианилин диспергируют в акриловой смоле, полученной отверждением полифункционального акрилатного мономера облучением пучком электронов (JP 8169967). В литературе также описаны производные полианилина, предназначенные для применения в качестве антистатических агентов. Например, в патентной заявке JP 11172104 для получения таких производных полианилина описано допирование полианилина полимером, содержащим сульфогруппу и одну или более акрилоильных групп и/или метакрилоильных групп. Указанный полимер может являться гомополимером или сополимером, содержащим другой полимеризующийся мономер, например акриловую кислоту, метакриловую кислоту, стирол и др. Кроме того, в литературе описаны антистатические покрытия на основе проводящих полимеров, таких как полианилин, политиофен или полипиррол, а также указанных модифицированных полимеров и связующей смолы, содержащей по меньшей мере 2 функциональные группы, которые выбирают из карбонильной группы, гидроксигруппы, сложноэфирной группы, акриловой группы, уретановой группы и т.д. (патентная заявка KR 20020061924). В заявке KR 1020080017424 описана антистатическая термоотверждающаяся пленка из силан-акриловых сополимеров, водной дисперсии проводящего полимера, в том числе и полианилина, и полярного органического растворителя. В заявке KR 1019990030083 описана проводящая полимерная композиция, включающая электропроводящий полимер и полимер на основе полиимида или акрилата.

Таким образом, антистатические покрытия на основе полимерного связующего и проводящих полимеров имеют много недостатков и должны быть усовершенствованы, по причине чего они еще не были введены в практическое применение. Поэтому сохраняется потребность в композиции для получения покрытия, которая улучшает поверхностное сопротивление и механические свойства изделий, полученных из полифункциональных акрилатных и/или уретанакрилатных мономеров и проводящих полимеров.

Сущность изобретения

Изобретение обеспечивает способ получения антистатического покрытия, обладающего необходимым значением удельного поверхностного сопротивления, которое является по существу стабильным во времени, включающий подбор смолы на акриловой основе, по существу не содержащей частиц проводящего полимера, удельное поверхностное сопротивление которой, измеренное после смешивания с ее фотоинициатором и полимеризации УФ, превышает требуемое значение; добавление раствора полианилина, модифицированного цианатакрилатами, способными химически присоединяться к смоле на акриловой основе в процессе полимеризации, после чего покрытия приобретают электропроводящие свойства. Для обеспечения реализации изобретения можно использовать любые акриловые смолы и любые полианилины, содержащие гидроксигруппы и аминогруппы соответственно (см. книгу Органикум. - М.: Мир, т.2, с.110 (1992)).

Краткое описание фигур

Фиг.1 - схема взаимодействия гидроксиакрилата и диизоцианата,

фиг.2 - схема взаимодействия полианилина с цианатакрилатом.

Описание предпочтительных операций

Композиция для получения покрытия по настоящему изобретению может, например, состоять из смол на акриловой основе; 1-10 частей по весу пластификатора (например, такого как бутиловый эфир этиленгликоля); 1-5 частей по весу фотосенсибилизатора (выбранного из группы, состоящей из 2-гидрокси-2-метилпропиофенона, дикумилпероксида, бензофенона, но не ограниченной перечисленным) и 1-10 частей по весу органических растворителей, в расчете на 100 частей по весу смол на акриловой основе. Введение пластификаторов и фотосенсибилизаторов в композиции для получения антистатических покрытий служит лишь для дополнительного улучшения свойств покрытий, а именно улучшения ее пластичности и устойчивости к УФ-облучению, соответственно (см., например, книги Хигерович М.И., Байер В.Е. Гидрофобно-пластифицирующие добавки для цементов, растворов и бетонов, М., 1979; Иванов Ф.М., Батраков В.Г., Лагойда А.В. "Бетон и железобетон, 1974, №6, с.2-5; Иванов Ф.М. [и др.], там же, 1981, №4, с.33; публикацию заявки на выдачу патента US №2006/0134400).

Примерами органического растворителя являются один растворитель или смесь, по меньшей мере, двух растворителей, выбранных из группы, состоящей из спиртов, кетонов и их смесей. Спирты предпочтительно включают, по меньшей мере, один спирт, выбранный из группы, состоящей из метанола, этанола, пропанола и бутанола, но не ограниченной перечисленным. Кетоны предпочтительно включают, по меньшей мере, один кетон, выбранный из группы, состоящей из ацетона, метилэтилкетона, метилизобутилкетона. Указанная композиция для получения покрытия может применяться для получения прозрачной, укрепленной сшиванием пленки с превосходными стойкостью к истиранию и поверхностным сопротивлением.

Смола на акриловой основе включает один слой полифункционального акрилатного связующего.

Смолы на акриловой основе могут включать смесь (мет)акрилатных мономеров, включающую 20-60 частей по весу, по меньшей мере, одного полифункционального мономера, выбранного из группы соединений, содержащих, по меньшей мере, одну, предпочтительно, по меньшей мере, три, более предпочтительно, по меньшей мере, пять или шесть акрилоксигрупп и/или метакрилоксигрупп в одной молекуле (примером такого мономера является пента-/гекса-акрилат дипентаэритрита (DPHPA)); 20-60 частей по весу полифункциональных алифатических уретанакрилатных олигомеров, содержащих, по меньшей мере, четыре алифатических группы в одной молекуле (примерами таких мономеров могут являться мономеры Ebecryl, поставляемые фирмой Cytec Industries Inc. (США)), в расчете на 100 частей по весу смол на акриловой основе.

Смолы на акриловой основе предпочтительно могут включать:

i) до 80 частей реакционноспособного олигомера; ii) 10-100 частей полифункционального мономера и iii) до 30 частей одного или более бифункциональных или монофункциональных акрилатов, в расчете на 100 частей по весу смол на акриловой основе.

В качестве реакционноспособного олигомера может использоваться олигомер, модифицированный уретаном, полиэфирный олигомер, эпоксиолигомер и т.д., содержащий 2-6 функциональных групп.Он используется в количестве до 80 частей на 100 частей смол на акриловой основе. Если его содержание превышает 80 частей, стойкость к истиранию и царапанию снижается.

В качестве полифункционального мономера может использоваться акрилат, содержащий более чем 3 функциональных группы, такой как гексаакрилат дипентаэритрита, тетраакрилат пентаэритрита, триакрилат пентаэритрита и триметиленпропилтриакрилат. Он используется в количестве 10 частей на 100 частей смол на акриловой основе. Если его содержание меньше 10 частей, стойкость к истиранию и царапанию снижается.

Бифункциональный или монофункциональный акрилат и метакрилат уменьшают вязкость раствора для получения покрытия и придают мягкость пленке покрытия. Могут использоваться такие монофункциональные акрилаты, как этилакрилат, бутилакрилат, изоборнилакрилат, октадецилакрилат, 2-гидроксиэтилакрилат и т.д.; монофункциональные метакрилаты, такие как метилметакрилат, бутилметакрилат и т.д.; бифункциональные акрилаты, такие как диакрилат гександиола, диакрилат дипропиленгликоля, диакрилат триэтиленгликоля, диакрилат трипропиленгликоля и т.д.; а также бифункциональные метакрилаты. Предпочтительно они используются в количестве 30 частей на 100 частей смол на акриловой основе.

Прозрачное проводящее покрытие по настоящему изобретению получают посредством получения PANi, модифицированного фрагментами, совместимыми с акрилатной матрицей, более конкретно цианатакрилатами, и введением модифицированного PANi в композицию для получения покрытия, описанную выше, но содержащую также протонирующие кислоты, такие как п-толуолсульфоновая кислота, хлороводородные кислоты, камфорсульфоновые кислоты и т.д. Протонирование PANi и присоединенных к нему фрагментов происходит в процессе фотополимеризации полифункциональных акрилатных и/или уретанакрилатных мономеров при УФ-облучении. Альтернативный способ обеспечения протонирования PANi в покрытии заключается в использовании самодопированного PANi (SPANi), полученного согласно методу, известному в уровне техники. Добавление SPANi к композиции для получения покрытия позволяет достичь электропроводимости без дополнительного применения протонирующего агента, что повышает прозрачность готового покрытия.

PANi, модифицированный цианатакрилатами, получают согласно способу, включающему двухступенчатую методику: 1) получение цианатакрилата посредством реакции гидроксиакрилата формулы 1

O=C=N-R1-N=C=O

(R1 означает алкилен или арилен с 10 или менее атомами углерода) и диизоцианата формулы 2

(где R2 означает алкилен или арилен с 10 или менее атомами углерода),

и 2) ковалентное присоединение цианатакрилата к основным цепям полианилина с образованием в результате полианилин-акрилатного сополимера.

Примеры мономера, содержащего диизоцианатные группы, включают 1,6-диизоцианатогексан, 1,4-диизоцианатобутан, 1,4-фенилендиизоцианат и т.д.

Мономер с гидроксильной группой, описанный выше в формуле (2), включает 2-гидроксиэтилакрилат, полиметилметакрилат с концевой ОН-группой, 2-гидроксибутилакрилат и т.д.

Раствор гидроксиакрилата в NMP или ТГФ (количество 2-гидроксиэтилакрилата предпочтительно превышает 90 мол.%) нужно медленно, по каплям добавлять в раствор диизоцианата в NMP или ТГФ (количество диизоцианата предпочтительно превышает 90 мол.%). В каждом случае перед смешиванием реагентов друг с другом через растворы необходимо пропускать инертный газ. Все растворители должны быть безводными. Следы воды могут вызвать разложение изоцианатной группы до аминогруппы с выделением диоксида углерода, после чего образовавшиеся аминогруппы начинают реагировать с изоцианатными группами, образуя амидные связи. В реакции, описанной выше, когда количество изоцианатных групп превышает количество гидроксильных групп, свободные, непрореагировавшие изоцианатные группы обеспечивают взаимодействие с вторичными атомами азота в аминосвязях. В данном случае избыток диизоцианатных групп в отношении к количеству гидроксильных групп предпочтителен. Поэтому молярное отношение между изоцианатной группой и гидроксильной группой ограничено в пределах диапазона

2:1-3:1.

Число атомов углерода в диизоцианате или гидроксиакрилате может влиять на проводимость PANi-акрилатного сополимера. Чтобы сделать PANi-акрилатный сополимер более проводящим, необходимо использовать арилдиизоцианат или алкилдиизоцианат с числом атомов водорода, не превышающим 6.

Во второй стадии PANi необходимо растворить в NMP или тетрагидрофуране (ТГФ). Для использования PANi в виде порошка могут быть добавлены волокна или олигомеры PANi. Введение олигомеров полианилина улучшает растворимость сополимера в органических растворителях. Чтобы избежать инициирования побочной реакции, все растворители должны быть безводными, и через суспензию PANi необходимо пропускать ток инертного газа. Промежуточный продукт, полученный после первой стадии, следует медленно, по каплям добавлять в суспензию PANi. Количество промежуточного продукта ограничено в пределах диапазона 0-98 мол.%. Время реакции находится в диапазоне 5-10 часов. Чтобы избежать формирования сшитых полианилиновых ассоциатов, в течение вышеуказанного периода может быть применено ультразвуковое перемешивание. В зависимости от молярного соотношения между PANi и промежуточным продуктом, проводимость PANi-акрилатного сополимера может варьировать от 10-1 до 10-8 См/см.

Для получения антистатических покрытий количество PANi-акрилатного сополимера может находиться в диапазоне 3-10 мас.% от массы антистатической композиции. Получение PANi-акрилатного сополимера на основе волокон уменьшает перколяционный порог в антистатических покрытиях до 3% по сравнению с перколяционным порогом PANi-акрилатного сополимера на основе порошка полианилина в антистатическом покрытии, который составляет 8-10 мас.%.

Композиция настоящего изобретения может дополнительно включать выравнивающую добавку, смачиватель, противопенную добавку и т.д., которые придают другие свойства, такие как способность к нанесению покрытия.

Композиция для получения покрытия, полученная в соответствии с настоящим изобретением, может быть нанесена на различные поверхности. Например, могут использоваться прозрачные пленки, такие как пленки из триацетилцеллюлозы, сложного полиэфира и т.д.; листы, например, из полиметилметакрилата (РММА), поликарбоната (PC) и т.д.

Композицию для получения покрытия настоящего изобретения наносят на пленку с помощью валка. В частности, на пленки покрытие может быть нанесено с помощью гравированного цилиндра, оборотного гравированного цилиндра, воздушного шабера, оборотного воздушного шабера, ребра, планки и т.д. Для листов может использоваться нанесение погружением, распылением, струйным обливом, с помощью центрифугирования и т.д. Предпочтительно толщина пленки покрытия варьирует от 1 до 20 мкм, в зависимости от сферы применения. Матрицу с покрытием предварительно высушивают в печи при 50-80°С для удаления растворителя, а затем отверждают с помощью установки для УФ-сушки. Предпочтительно энергия УФ-излучения варьирует от 400 до 2000 мДж/см2.

Далее настоящее изобретение описано более подробно посредством примеров. При этом нижеследующие примеры приведены исключительно в целях пояснения настоящего изобретения, и оно не ограничивается следующими примерами.

Пример 1.

Получение PANi-акрилатного сополимера (PANi, полученный стандартной окислительной полимеризацией)

1) 0,5 г 2-гидроксиэтилакрилата медленно, по каплям добавляли в 0,465 мл безводного 1,6-диизоцианатогексана при непрерывном перемешивании магнитной мешалкой. После добавления смесь барботировали азотом в течение 10 минут. Время реакции составляло 1-2 часа.

2) Порошок PANi (PANi, полученный окислительной полимеризацией в присутствии персульфата аммония как окислителя) в форме соли эмеральдина депротонировали в 0,5 М растворе NaOH в течение 6 часов. Затем его осаждали на центрифуге, промывали водой 3 раза и ацетоном 1 раз. PANi сушили при комнатной температуре.

3) 1 г PANi-основания растворяли в 5 мл безводного NMP в течение 10 часов. После этого нерастворимый остаток PANi осаждали на центрифуге (2500 об/мин). В результате получали гомогенную суспензию полианилина.

4) 100-120 мкл раствора, содержащего цианатоакрилат, медленно, по каплям добавляли в 3 мл суспензии полианилина при непрерывном перемешивании. После этого смесь обрабатывали ультразвуком в течение 1-10 часов. В данном случае молярное отношение между хиноидными звеньями в PANI и цианатоакрилатом составляло 5:1. Время реакции 5-10 часов.

Таким образом, проводимость сополимера, полученного согласно методике, описанной выше, после промывки ацетоном и сушки находится в диапазоне 0,1-0,2 См/см.

Пример 2.

Получение антистатического покрытия на основе PANi-акрилатного сополимера (PANi, полученный стандартной окислительной полимеризацией)

1. Свежеполученный PANI-акрилатный сополимер в 400 мкл NMP дополнительно обрабатывали ультразвуком в течение 40 мин. Затем гомогенную дисперсию PANI-акрилатного сополимера центрифугировали для удаления нерастворимых частиц.

2. 4,86 мкл 2-гидрокси-2-метилпропиофенона + 0,05 г бутилового эфира этиленгликоля + 0,1 г пара-толуолсульфоновой кислоты (p-TSA)+0,1325 г DPHPA+0,1325 г Ebecryl 1290 тщательно смешивали друг с другом, после чего добавляли 0,07 г раствора PANI-акрилатного сополимера в NMP. Для снижения вязкости добавляли 150 мкл ТГФ. Наконец, смесь обрабатывали ультразвуком в течение 10 мин.

3. Вязким раствором заливали стеклянную пластину с формированием тонкой пленки, прижав одну стеклянную пластину к стеклянной пластине с раствором. Через 15 минут тонкую пленку полимеризировали под облучением УФ-лампой в течение 10-15 минут.

Таким образом, поверхностное сопротивление покрытия, полученного согласно методике, описанной выше, находится в диапазоне 106-108 Ом/см.

Пример 3

Получение PANi-акрилатного сополимера (PANi, полученный в присутствии пара-толуолсульфоновой кислоты)

1) 0,5 г 2-гидроксиэтилакрилата медленно, по каплям добавляли в 0,465 мл безводного 1,6-диизоцианатогексана при непрерывном перемешивании магнитной мешалкой. После добавления смесь барботировали азотом в течение 10 минут. Время реакции составляло 1-2 часа.

2) Порошок PANi получали окислительной полимеризацией в присутствии персульфата аммония как окислителя и пара-толуолсульфокислоты как вторичного допанта, повышающего электропровдимость покрытия. PANi, полученный по данному способу, представлял собой длинные волокна (толщина 50-100 нм, длина - десятки микрон). Полученный PANi в форме соли эмеральдина депротонировали в 0,5 М растворе NaOH в течение 6 часов. Затем его осаждали на центрифуге, промывали водой 3 раза и ацетоном 1 раз. PANi сушили при комнатной температуре.

3) 1 г PANi-основания растворяли в 5 мл безводного NMP в течение 10 часов. После этого нерастворимый остаток PANi осаждали на центрифуге (2500 об/мин). В результате получали гомогенную суспензию полианилина.

4) 100-120 мкл раствора, содержащего цианатоакрилат, медленно, по каплям добавляли в 3 мл суспензии полианилина при непрерывном перемешивании. После этого смесь обрабатывали ультразвуком в течение 1-10 часов. В данном случае молярное отношение между хиноидными звеньями в PANi и цианатоакрилатом составляло 5:1. Время реакции - 5-10 часов.

Таким образом, проводимость сополимера, полученного согласно методике, описанной выше, после промывки ацетоном и сушки находится в диапазоне 0,2-0,3 См/см.

Пример 4.

Получение антистатического покрытия на основе PANi-акрилатного сополимера (PANi, полученный в присутствии пара-толуолсульфокислоты)

1. Свежеполученный PANI-акрилатный сополимер (см. пример 3) в 400 мкл NMP дополнительно обрабатывали ультразвуком в течение 40 мин. Затем гомогенную дисперсию PANI-акрилатного сополимера центрифугировали для удаления нерастворимых частиц.

2. 4,86 мкл 2-гидрокси-2-метилпропиофенона+0,05 г бутилового эфира этиленгликоля + 0,1325 г DPHPA+0,1325 г Ebecryl 1290 тщательно смешивали друг с другом, после чего добавляли 0,07 г раствора PANI-акрилатного сополимера в NMP. Для снижения вязкости добавляли 150 мкл ТГФ. Наконец, смесь обрабатывали ультразвуком в течение 10 мин.

3. Вязким раствором заливали стеклянную пластину с формированием тонкой пленки, прижав одну стеклянную пластину к стеклянной пластине с раствором. Через 15 минут тонкую пленку полимеризировали под облучением УФ-лампой в течение 10-15 минут.

Таким образом, поверхностное сопротивление покрытия, полученного согласно методике, описанной выше, находится в диапазоне 107-108 Ом/см.

Пример 5

Получение PANi-акрилатного сополимера (PANi, полученный в присутствии метилового спирта)

1) 0,5 г 2-гидроксиэтилакрилата медленно, по каплям добавляли в 0,465 мл безводного 1,6-диизоцианатогексана при непрерывном перемешивании магнитной мешалкой. После добавления смесь барботировали азотом в течение 10 минут. Время реакции составляло 1-2 часа.

2) Порошок PANi получали окислительной полимеризацией в присутствии персульфата аммония как окислителя и метилового спирта как вторичного допанта. PANi, полученный по данному способу, представлял собой длинные волокна (толщина 20-100 нм, длина 1-3 микрон). Полученный PANi в форме соли эмеральдина депротонировали в 0,5 М растворе NaOH в течение 6 часов. Затем его осаждали на центрифуге, промывали водой 3 раза и ацетоном 1 раз. PANi сушили при комнатной температуре.

3) 1 г PANi-основания растворяли в 5 мл безводного NMP в течение 10 часов. После этого нерастворимый остаток PANi осаждали на центрифуге (2500 об/мин). В результате получали гомогенную суспензию полианилина.

4) 100-120 мкл раствора, содержащего цианатоакрилат, медленно, по каплям добавляли в 3 мл суспензии полианилина при непрерывном перемешивании. После этого смесь обрабатывали ультразвуком в течение 1-10 часов. В данном случае молярное отношение между хиноидными звеньями в PANI и цианатоакрилатом составляло 5:1. Время реакции 5-10 часов.

Таким образом, проводимость сополимера, полученного согласно методике, описанной выше, после промывки ацетоном и сушки находится в диапазоне 0,15-0,25 См/см.

Пример 6.

Получение антистатического покрытия на основе PAN1-акрилатного сополимера (PANi, полученный в присутствии метилового спирта)

1. Свежеполученный PANI-акрилатный сополимер (см. пример 5) в 400 мкл NMP дополнительно обрабатывали ультразвуком в течение 40 мин. Затем гомогенную дисперсию PANI-акрилатного сополимера центрифугировали для удаления нерастворимых частиц.

2. 4,86 мкл 2-гидрокси-2-метилпропиофенона + 0,05 г бутилового эфира этиленгликоля + 0,1325 г DPHPA+0,1325 г Ebecryl 1290 тщательно смешивали друг с другом, после чего добавляли 0,07 г раствора PANI-акрилатного сополимера в NMP. Для снижения вязкости добавляли 150 мкл ТГФ. Наконец, смесь обрабатывали ультразвуком в течение 10 мин.

3. Вязким раствором заливали стеклянную пластину с формированием тонкой пленки, прижав одну стеклянную пластину к стеклянной пластине с раствором. Через 15 минут тонкую пленку полимеризировали под облучением УФ-лампой в течение 10-15 минут.

Таким образом, поверхностное сопротивление покрытия, полученного согласно методике, описанной выше, находится в диапазоне 107-108 Ом/см.

Пример 7.

Получение PANi-акрилатного сополимера (PANi, полученный стандартной окислительной полимеризацией, и полиметилметакрилат, модифицированный ОН-группами)

1) 0,42 г полиметилметакрилата, содержащего одну ОН-группу на 4-5 его повторяющихся звеньев, медленно, по каплям добавляли в 0,465 мл безводного 1,6-диизоцианатогексана при непрерывном перемешивании магнитной мешалкой. После добавления смесь барботировали азотом в течение 10 минут. Время реакции составляло 1-2 часа.

2) Порошок PANi (PANi, полученный окислительной полимеризацией в присутствии персульфата аммония как окислителя) в форме соли эмеральдина депротонировали в 0,5 М растворе NaOH в течение 6 часов. Затем его осаждали на центрифуге, промывали водой 3 раза и ацетоном 1 раз. PANi сушили при комнатной температуре.

3) 1 г PANi-основания растворяли в 5 мл безводного NMP в течение 10 часов. После этого нерастворимый остаток PANi осаждали на центрифуге (2500 об/мин). В результате получали гомогенную суспензию полианилина.

4) 100-120 мкл раствора, содержащего цианатоакрилат, медленно, по каплям добавляли в 3 мл суспензии полианилина при непрерывном перемешивании. После этого смесь обрабатывали ультразвуком в течение 1-10 часов. В данном случае молярное отношение между хиноидными звеньями в PANI и цианатоакрилатом составляло 5:1. Время реакции 5-10 часов.

Таким образом, проводимость сополимера, полученного согласно методике, описанной выше, после промывки ацетоном и сушки находится в диапазоне 0,3-0,4 См/см.

Пример 8.

Получение антистатического покрытия на основе PANi-акрилатного сополимера (PANi, полученный стандартной окислительной полимеризацией, и полиметилметакрилат, модифицированный ОН-группами)

1. Свежеполученный PANI-акрилатный сополимер в 400 мкл NMP дополнительно обрабатывали ультразвуком в течение 40 мин. Затем гомогенную дисперсию PANI-акрилатного сополимера центрифугировали для удаления нерастворимых частиц.

2. 4,86 мкл 2-гидрокси-2-метилпропиофенона + 0,05 г бутилового эфира этиленгликоля + 0,1 г пара-толуолсульфоновой кислоты (p-TSA)+0,1325 г DPHPA+0,1325 г Ebecryl 1290 тщательно смешивали друг с другом, после чего добавляли 0,07 г раствора PANI-акрилатного сополимера (5%) в NMP. Для снижения вязкости добавляли 150 мкл ТГФ. Наконец, смесь обрабатывали ультразвуком в течение 10 мин.

3. Вязким раствором заливали стеклянную пластину с формированием тонкой пленки, прижав одну стеклянную пластину к стеклянной пластине с раствором. Через 15 минут тонкую пленку полимеризировали под облучением УФ-лампой в течение 10-15 минут.

Таким образом, поверхностное сопротивление покрытия, полученного согласно методике, описанной выше, находится в диапазоне 106-107 Ом/см.

Формула изобретения

1. Композиция для получения антистатического покрытия, включающая смолу на акриловой основе и полианилин, модифицированный цианатакрилатом, способным химически присоединяться к смоле на акриловой основе.

2. Композиция для получения антистатического покрытия по п.1, дополнительно включающая 1-10 частей по весу пластификатора, 1-5 частей по весу фотосенсибилизатора и 1-10 частей по весу органических растворителей, в расчете на 100 частей по весу смол на акриловой основе.

3. Композиция для получения антистатического покрытия по п.1, где смола на акриловой основе включает смесь (мет)акрилатных мономеров, включающую 20-60 частей по весу, по меньшей мере, одного полифункционального мономера, выбранного из группы соединений, содержащих, по меньшей мере, одну, предпочтительно, по меньшей мере, три, более предпочтительно, по меньшей мере, пять или шесть акрилоксигрупп и/или метакрилоксигрупп в одной молекуле, и 20-60 частей по весу полифункциональных алифатических уретанакрилатных олигомеров, содержащих, по меньшей мере, четыре алифатических группы в одной молекуле, в расчете на 100 частей по весу смол на акриловой основе.

4. Композиция для получения антистатического покрытия по п.1, где смола на акриловой основе включает: i) до 80 частей реакционноспособного олигомера, ii) 10-100 частей полифункционального мономера и iii) до 30 частей одного или нескольких бифункциональных или монофункциональных акрилатов, в расчете на 100 частей по весу смол на акриловой основе.

5. Композиция для получения антистатического покрытия по п.1, дополнительно включающая протонирующие кислоты.

6. Композиция для получения антистатического покрытия по п.1, где модифицированный полианилин является самодопированным PANi (SPANi).

7. Композиция для получения антистатического покрытия по п.1, где модифицированный цианатакрилатом полианилин получают способом, включающим двухстадийную методику: 1) получение цианатакрилата посредством реакции гидроксиакрилата (формула (1)):

O=C=N-R1-N=C=O

(где R1 означает алкилен или арилен, включающий 10 или менее атомов углерода)

и диизоцианата (формула (2)):

(где R2 означает алкилен или арилен, включающий 10 или менее атомов углерода),

и 2) ковалентное присоединение цианатакрилата к основным цепям полианилина, с образованием полианилин-акрилатного сополимера.

8. Способ получения композиции для получения антистатического покрытия, включающий подбор смолы на акриловой основе и добавление раствора полианилина, модифицированного цианатакрилатом, способным химически присоединяться к смоле на акриловой основе в процессе полимеризации.

9. Антистатическая пленка, сформированная с применением композиции для получения антистатического покрытия по любому из пп.1-7.

10. Антистатическая пленка по п.9, полученная способом, включающим нанесение композиции для получения антистатического покрытия на поверхность и отверждение композиции для получения антистатического покрытия при облучении УФ.

11. Способ получения антистатической пленки, включающий нанесение композиции для получения антистатического покрытия по любому из пп.1-7 на поверхность и отверждение композиции для получения антистатического покрытия при облучении УФ.

12. Модифицированный цианатакрилатом полианилин, полученный способом, включающим двухступенчатую методику: 1) получение цианатакрилата из реакции гидроксиакрилата (формула (1)):

O=C=N-R1-N=C=O

(где R1 означает алкилен или арилен, включающий 10 или менее атомов углерода)

и диизоцианата (формула (2)):

(где R2 означает алкилен или арилен, включающ

Медаль Альфреда Нобеля