L международная выставка-презентация

научных, технических, учебно-методических и литературно-художественных изданий

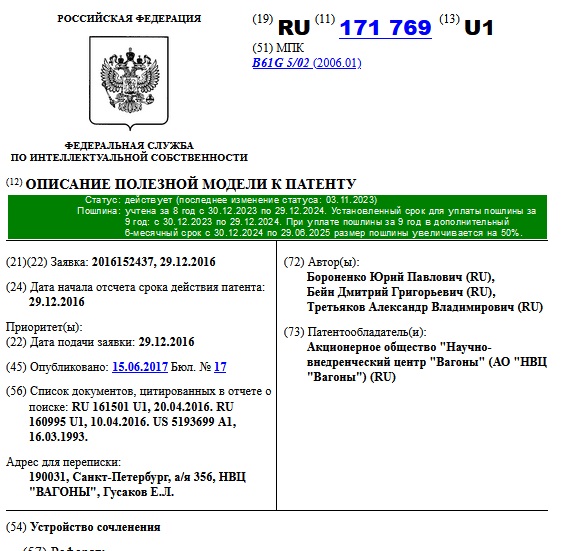

Устройство сочленения

| Название | Устройство сочленения |

|---|---|

| Разработчик (Авторы) | Бороненко Юрий Павлович, Бейн Дмитрий Григорьевич, Третьяков Александр Владимирович |

| Вид объекта патентного права | Полезная модель |

| Регистрационный номер | 171769 |

| Дата регистрации | 15.06.2017 |

| Правообладатель | Акционерное общество "Научно-внедренческий центр "Вагоны" (АО "НВЦ "Вагоны") |

| Область применения (класс МПК) | B61G 5/02 (2006.01) |

Описание изобретения

Полезная модель относится к сцепным устройствам подвижного состава железнодорожного транспорта, в частности к конструктивным элементам устройства сочленения. Устройство сочленения содержит поводковую часть, имеющую хвостовик и соединительный конец, соединенную шарнирно посредством штифта с пятниковой частью, имеющей хвостовик и соединительный конец. Соединительный конец пятниковой части устройства сочленения содержит пятник в нижней своей части и размещенные во внутренней полости над пятником кольцевое седло и опорное кольцо, на которое опирается соединительный конец поводковой части. Кольцевое седло выполнено с внутренней сферической поверхностью, значение радиуса которой лежит в диапазоне от 125 до 225 мм, и глубиной в диапазоне размеров от 30 до 50 мм. Заявляемая полезная модель всей своей совокупностью существенных признаков позволяет повысить надежность и эффективность эксплуатации устройства сочленения в вагонах сочлененного типа при сохранении габаритов устройства сочленения. 7 з.п. ф-лы, 2 ил.

Полезная модель относится к сцепным устройствам подвижного состава железнодорожного транспорта, в частности к конструктивным элементам устройства сочленения.

Из уровня техники известен подвижной узел сочленения для железнодорожных вагонов (US 4867071 A, МПК B61G 5/02, B61G 5/00, B61G 1/00, опубл. 19.09.1989), содержащий пятниковую часть, которая на одном конце имеет хвостовик коробчатой формы, а на другом конце имеет пятник в нижней части, опорное кольцо, размещенное на внутренней стороне пятника во внутренней открытой полости над пятником, кольцевое седло и поводковую часть, которая на одном конце имеет хвостовик коробчатой формы, опирающуюся соединительным концом на опорное кольцо, шарнирно соединенные посредством цилиндрического штифта, пропущенного через вертикальные отверстия, выполненные в соединительных концах указанных частей.

Известен шарнирный узел соединения грузовых вагонов (RU 161501 U1, МПК B61G 5/02, B61D 03/10, опубл. 20.04.2016, прототип), содержащий пятниковую часть, которая на одном конце имеет хвостовик коробчатой формы, а на другом конце соединительный конец, включающий пятник в нижней части, опорное кольцо, размещенное во внутренней полости над пятником и опирающееся на кольцевое седло, и поводковую часть, которая на одном конце имеет хвостовик коробчатой формы и опирается соединительным концом на опорное кольцо, шарнирно соединенные посредством штифта, пропущенного через вертикальные отверстия, выполненные на соединительных концах указанных частей.

Технической проблемой, присущей данным техническим решениям, является отсутствие обеспечения необходимых углов поворота частей устройства сочленения относительно друг друга при эксплуатации вагонов сочлененного типа (грузовых вагонов, вагонов-цистерн и др.), например, при прохождении поворотов малого радиуса или сортировочных горок, без увеличений габаритов устройства сочленения, что снижает надежность устройств сочленения.

Техническим результатом заявляемой полезной модели является повышение надежности и эффективности эксплуатации устройств сочленения в различных вагонах сочлененного типа при сохранении габаритов устройства сочленения, за счет обеспечения возможности относительного поворота соединенных между собой частей устройства сочленения относительно друг друга на увеличенный угол.

Указанный технический результат достигается тем, что в устройстве сочленения железнодорожных вагонов, включающем поводковую и пятниковую части, содержащие хвостовики для соединения с хребтовыми балками рамных конструкций вагонов, соединительные концы, выполненные с отверстиями для пропуска штифта, соединяющего их, при этом во внутренней полости размещены кольцевое седло и опорное кольцо, на которое опирается соединительный конец поводковой части при соединении частей, согласно настоящей полезной модели внутренняя контактная поверхность кольцевого седла выполнена сферической с радиусом «R», выдержанным в диапазоне от 125 до 225 мм, и выполнена глубиной «H» в диапазоне размеров от 30 до 50 мм. Диаметр наружной цилиндрической поверхности кольцевого седла «D1» может быть выполнен в диапазоне размеров от 150 до 350 мм. Кольцевое седло может быть выполнено с переменным диаметром наружной поверхности «D1» в диапазоне размеров от 150 до 350 мм. Диаметр отверстия кольцевого седла для размещения штифта «D2» может быть выполнен в диапазоне размеров от 110 до 305 мм. На кромке наружной поверхности кольцевого седла со стороны контактной сферической поверхности может быть выполнена фаска под углом «α», выдержанным в диапазоне от 10° до 30°. Наружная поверхность кольцевого седла может быть сопряжена с опорной поверхностью кольцевого седла по радиусу «R1», выдержанному в диапазоне от 5 до 15 мм. По кромке наружной поверхности кольцевого седла со стороны опорной поверхности может быть выполнена фаска. Кольцевое седло может быть выполнено со скругленными поверхностями перехода.

Заявляемая полезная модель отличается от прототипа тем, что внутренняя контактная поверхность кольцевого седла выполнена сферической с радиусом «R», выдержанным в диапазоне от 125 до 225 мм, и глубиной «H» в диапазоне размеров от 30 до 50 мм, также диаметр наружной поверхности кольцевого седла «D1» может быть выполнен постоянным или переменным в диапазоне размеров от 150 до 350 мм, кроме того, диаметр отверстия кольцевого седла для размещения штифта «D2» может быть выполнен от 110 до 305 мм, на кромке наружной поверхности кольцевого седла по диаметру «D1» или с некоторых сторон может быть выполнена фаска под углом «α», значение которого от 10° до 30°, наружная поверхность кольцевого седла может быть сопряжена с опорной поверхностью кольцевого седла по радиусу «R1», выдержанному в диапазоне от 5 до 15 мм, по кромке наружной поверхности кольцевого седла со стороны опорной поверхности может выполнена фаска, в том числе кольцевое седло может быть выполнено со скругленными поверхностями перехода.

Контактные поверхности элементов устройства сочленения могут быть выполнены с износостойким покрытием и/или между ними могут быть установлены дополнительные смазывающие вкладыши, состоящие в том числе из нескольких частей, с целью снижения силы трения и увеличения времени эксплуатации.

Внутренние элементы частей устройства сочленения, в том числе кольцевое седло, опорное седло и соединительные концы частей, взаимодействуют по ответным друг другу сферическим поверхностям, с которыми выполнены элементы, для обеспечения гибкости устройства, преодоления вертикальных и горизонтальных изгибов, возникающих в условиях эксплуатации вагонов сочлененного типа, соединенных посредством устройства сочленения.

Сущность заявляемой полезной модели поясняется чертежами, где на фиг. 1 – устройство сочленения с местным вырезом, фиг. 2 – кольцевое седло.

Устройство сочленения, представленное на фиг. 1, содержит поводковую часть 1, имеющую хвостовик 2 и соединительный конец 3, соединенную шарнирно посредством штифта 4 с пятниковой частью 5, имеющей хвостовик 6 и соединительный конец 7. Соединительный конец 7 пятниковой части 5 устройства сочленения содержит пятник 8 в нижней своей части, внутреннюю полость (не показана на чертеже), размещенные в ней кольцевое седло 9 и опорное кольцо 10. В представленном варианте кольцевое седло 9 расположено в углублении, выполненном в нижней части пятниковой части 5, и опирается на нижнюю поверхность внутренней полости (не показана на чертеже) пятниковой части 5. Опорное кольцо 10 опирается на кольцевое седло 9. Соединительный конец 3 поводковой части 1 при соединении частей устройства сочленения опирается на опорное кольцо 10. Кольцевое седло 9 также может быть выполнено со скругленными поверхностями перехода 9.1

Кольцевое седло 9, представленное на фиг. 2, выполнено с внутренней контактной сферической поверхностью 9.2 радиусом «R» и глубиной «H», с наружным диаметром «D1», с внутренним диаметром «D2» отверстия 9.3 для размещения штифта 4. В представленном варианте кольцевое седло выполнено с фаской 9.4 по внешнему диаметру «D1» и проточенной под углом «α» и с фаской 9.5.

Технический результат заявляемое полезной модели, являющийся в повышении надежности и эффективности эксплуатации устройств сочленения в различных вагонах сочлененного типа при сохранении габаритов устройства сочленения, достигается следующим образом.

Выполнение внутренней контактной поверхности кольцевого седла сферической с радиусом «R», выдержанным в диапазоне 125 – 225 мм, и глубиной «H» в диапазоне размеров от 30 до 50 мм обеспечивает увеличение возможных углов поворота соединительных частей устройства сочленения относительно друг друга при сохранении габаритов устройства сочленения в целом согласно действующим стандартам, чем повышается надежность и эффективность эксплуатации устройства сочленения в вагонах сочлененного типа.

Соблюдение указанных размерных ограничений выполнения кольцевого седла позволит обеспечить угол поворота до 20° в обе стороны вокруг оси устройства сочленения, проходящей по центральным осям его штифта и соединительных концов его частей, угол поворота до 8° в обе стороны вокруг продольной оси устройства сочленения в горизонтальной плоскости и угол поворота до 10° в обе стороны вокруг поперечной оси устройства сочленения в горизонтальной плоскости.

Выход за пределы указанных размерных ограничений в большую сторону повлечет за собой увеличение размеров кольцевого седла устройства сочленения и последующее возможное заклинивание детали внутри полости пятниковой части, что приведет к отсутствию обеспечения указанных зазоров между элементами устройства, обеспечения углов поворота частей относительно друг друга, а также к повышению износа деталей и к повышению металлоемкости, а следовательно, к выходу за регламентируемые действующие стандарты и требования, предъявляемыми к данным устройствам сочленения.

Выход за пределы указанных размерных ограничений в меньшую сторону повлечет образование больших зазоров между элементами устройства сочленения, а также увеличение контактных напряжений, возникающих между элементами устройства, что приведет к снижению прочности и работоспособности устройства сочленения в целом.

Таким образом, заявляемая полезная модель всей своей совокупностью существенных признаков позволяет повысить надежность и эффективность эксплуатации устройства сочленения в вагонах сочлененного типа при сохранении габаритов устройства сочленения.

Формула полезной модели

1. Устройство сочленения железнодорожных вагонов, включающее поводковую и пятниковую части, содержащие хвостовики для соединения с хребтовыми балками рамных конструкций вагонов, соединительные концы, выполненные с отверстиями для пропуска штифта, соединяющего их, при этом во внутренней полости размещены кольцевое седло и опорное кольцо, на которое опирается соединительный конец поводковой части при соединении частей, отличающееся тем, что внутренняя контактная поверхность кольцевого седла выполнена сферической с радиусом «R», выдержанным в диапазоне от 125 до 225 мм, и глубиной «H» в диапазоне размеров от 30 до 50 мм.

2. Устройство сочленения по п. 1, отличающееся тем, что диаметр наружной цилиндрической поверхности кольцевого седла «D1» выполнен в диапазоне размеров от 150 до 350 мм.

3. Устройство сочленения по п. 1, отличающееся тем, что кольцевое седло выполнено с переменным диаметром наружной поверхности «D1» в диапазоне размеров от 150 до 350 мм.

4. Устройство сочленения по п. 1, отличающееся тем, что диаметр отверстия кольцевого седла для размещения штифта «D2» выполнен в диапазоне размеров от 110 до 305 мм.

5. Устройство сочленения по п. 1, отличающееся тем, что на кромке наружной поверхности кольцевого седла со стороны контактной сферической поверхности выполнена фаска под углом «α», выдержанным в диапазоне от 10° до 30°.

6. Устройство сочленения по п.1, отличающееся тем, что наружная поверхность кольцевого седла сопряжена с опорной поверхностью кольцевого седла по радиусу «R1», выдержанному в диапазоне от 5 до 15 мм.

7. Устройство сочленения по п.1, отличающееся тем, что по кромке наружной поверхности кольцевого седла со стороны опорной поверхности выполнена фаска.

8. Устройство сочленения по п.1, отличающееся тем, что кольцевое седло выполнено со скругленными поверхностями перехода.